Пескоструйная обработка

Что такое литье в песчаные формы

Литье в песчаные формы относится к методу литья, при котором отливки производятся в песчаных формах. Отливки из стали, чугуна и большинства цветных сплавов могут быть получены методами литья в песчаные формы. Поскольку моделирующие материалы, используемые при литье в песчаные формы, дешевы и просты в получении, а формы просты в изготовлении, их можно адаптировать для штучного, серийного и массового производства отливок. Долгое время это был основной процесс в производстве отливок.

Основным сырьем для изготовления песчаных форм является формовочный песок и вяжущее для песка. Наиболее часто используемый формовочный песок - это кремнистый песок. Когда высокотемпературные характеристики кварцевого песка не могут соответствовать требованиям использования, используется специальный песок, такой как циркониевый песок, хромитовый песок и корундовый песок. Чтобы готовая песчаная форма и стержень имели определенную прочность и не деформировались или не повреждались во время погрузочно-разгрузочных работ, формования и разливки жидкого металла, обычно необходимо добавлять в отливку песчаное связующее для связывания рыхлых частиц песка с образованием песок. Наиболее широко используемым связующим для формовочного песка является глина, и в качестве связующего для формовочного песка также можно использовать различные олифы или полувысыхающие масла, водорастворимые силикаты или фосфаты и различные синтетические смолы. Наружные песчаные формы, используемые при литье в песчаные формы, делятся на три типа: глинистый зеленый песок, глинистый сухой песок и химически отвержденный песок в зависимости от связующего, используемого в песке, и того, как он укрепляет свою прочность.

Глина Мокрый Песок

Глина и соответствующее количество воды используются в качестве основного связующего для формовочного песка. После того, как песок приготовлен, его непосредственно смешивают и разливают во влажном состоянии. Мокрое литье имеет долгую историю и широко применяется. Прочность зеленого песка зависит от глиняной суспензии, образованной при смешивании глины и воды в определенной пропорции. После смешивания формовочный песок приобретает определенную прочность. После толкания в форму из песка он может соответствовать требованиям формования и заливки. Поэтому количество глины и влаги в формовочном песке являются очень важными факторами процесса.

Метод литья, при котором формовочный песок и стержневой песок используются в качестве формовочных материалов для изготовления литейной формы, а жидкий металл заполняется литейной формой под действием силы тяжести для производства отливки. Отливки из стали, чугуна и большинства цветных сплавов могут быть получены методами литья в песчаные формы. Поскольку формовочные материалы, используемые при литье в песчаные формы, дешевы и просты в получении, а формы просты в изготовлении, их можно адаптировать для производства штучных изделий, серийного производства и массового производства отливок. Долгое время это был основной процесс в производстве отливок.

Форма, используемая при литье в песчаные формы, обычно состоит из комбинации внешней песчаной формы и стержня. Чтобы улучшить качество поверхности отливок, на поверхность песчаной формы и стержня часто наносится слой краски. Основными компонентами покрытия являются порошкообразные материалы и связующие, обладающие высокой огнеупорностью и хорошей химической стабильностью при высоких температурах. Кроме того, для облегчения нанесения добавляются носитель (вода или другие растворители) и различные добавки.

Преимуществами глиняного литья в зеленый песок являются:

- - Глина богата ресурсами и невысока.

- - Большая часть использованного глиняного влажного песка может быть переработана и использована повторно после надлежащей обработки песка.

- - Цикл изготовления пресс-формы короткий, а эффективность работы высокая.

- - Смесь формовочная смесь может использоваться долгое время.

- - После измельчения песчаной формы она все еще может выдерживать небольшую деформацию без повреждений, что очень полезно для черчения и установки стержня.

Слабость:

- - Для нанесения вязкой глинистой суспензии на поверхность песчинок во время перемешивания песка требуется мощное оборудование для перемешивания песка с замесом, в противном случае невозможно получить песок хорошего качества.

- - Поскольку формовочный песок после смешивания имеет очень высокую прочность, формовочный песок не легко растекается во время моделирования и его трудно растирать. Это трудоемко и требует определенных навыков при моделировании вручную, а оборудование сложное и громоздкое при моделировании на станке.

- - Жесткость формы невысока, точность размеров отливки оставляет желать лучшего.

- - Отливки подвержены дефектам, таким как мытье песка, песчаные включения и поры.

Формы для сухого песка из глины имеют немного более высокое содержание влаги во влажном состоянии, чем те, которые используются при производстве этих форм.

Сердечник из глинистого песка - это простой стержень из глиняного песка.

Сухой глинистый песок

Влажность формовочного песка, используемого для изготовления этой песчаной формы, немного выше, чем влажность формовочного песка. После изготовления песчаной формы поверхность полости следует покрыть огнеупорной краской, а затем поместить в духовку для просушки, а после остывания ее можно формовать и заливать. Сушка глиняных песчаных форм занимает много времени, расходует много топлива, а песчаные формы легко деформируются в процессе сушки, что сказывается на точности отливок. Формы для сухого песка из глины обычно используются для изготовления стальных отливок и более крупных отливок из чугуна. Поскольку химически отвержденный песок получил широкое распространение, от использования сухого песка отказались.

Химически затвердевший песок

Формовочный песок, используемый в этом типе песка, называется химически отвержденным песком. Связующее обычно представляет собой вещество, которое может полимеризовать молекулы и превращаться в трехмерную структуру под действием отвердителя, и обычно используются различные синтетические смолы и жидкое стекло. Существует три основных способа химического отверждения.

- - Самозатвердевающий: Связующее и отвердитель добавляются во время перемешивания песка. После изготовления песчаной формы или стержня связующее реагирует под действием отвердителя, вызывая самоотверждение песчаной формы или стержня. Метод самоотверждения в основном используется для моделирования, но он также используется для изготовления стержней большего размера или стержней небольшими партиями.

- - Аэрозольное отверждение: Добавляйте связующее и другие вспомогательные добавки при замешивании песка, не добавляя предварительно отвердителя. После моделирования или изготовления стержня подуйте газообразный отвердитель или жидкий отвердитель, распыленный в газоносителе, чтобы диспергировать его в песчаной форме или сердечнике, чтобы заставить песчаную форму затвердеть. Метод аэрозольного отверждения в основном используется для изготовления стержней, а иногда и для изготовления небольших песчаных форм.

- - Закалка при нагревании: Добавьте связующее и скрытый отвердитель, который не действует при комнатной температуре при перемешивании песка. После изготовления песчаной формы или стержня ее нагревают. В это время скрытый отвердитель вступает в реакцию с определенными компонентами связующего, образуя эффективный отвердитель, который может отвердить связующее, тем самым упрочняя песчаную форму или сердцевину. Метод термического упрочнения в основном используется для изготовления стержней в дополнение к изготовлению небольших песчаных форм с тонкой оболочкой.

История цеха литья песка Минхэ

Цех литья в пески Минхэ был добавлен в 2005 с добавлением смесителя берегового песка смесителя непрерывного действия. Литье в песчаные формы является отличным дополнением к резиновой гипсовой пресс-форме, на которой была основана компания. В настоящее время литье в песчаные формы составляет около половины нашего литейного бизнеса.

In 2016Компания Minghe Casting значительно расширила линию разливки песка за счет добавления более крупного смесителя непрерывного действия с двойным бункером, автоматизированного управления и механической регенерации. Это позволяет Minghe Casting перейти от высококачественных небольших партий к объемам производства, сохраняя при этом высокое качество, требуемое рынком. Инвестиции также представляют собой стремление Prototype Casting свести к минимуму потребление природных ресурсов, в частности кварцевого песка, используемого при литье в песчаные формы. Благодаря вторичным рынкам вторичного песка и возможности повторно использовать 80% песка в процессе, отходы песка на свалки будут полностью исключены !!!

Цех литья песка Минхэ составляет около 8000 квадратных метров. Каким бы ни был ваш проект по кастингу, мы можем предоставить вам хорошее время и хорошее качество. В нашем литейном производстве более 60% деталей из литого алюминия экспортируется. Так что у нас есть большой опыт для ваших проектов.

Преимущества процесса литья в песчаные формы

Функции литья по выплавляемым моделям можно резюмировать следующим образом:

- - Износостойкие детали дробилок для литья песка все еще очень распространены в Китае, такие как щековые пластины, молотки с высоким содержанием хрома, дробящие стенки, стенки из раствора для прокатки и т. Д., Потому что в дробильном оборудовании это относительно большая износостойкая отливка. , Условно говоря точность не очень высокая. Специально для челюстей готовые изделия почти не шлифуются на токарном станке. Сломанную стену, стену из жидкого раствора, рулонную пленку и т.п. необходимо только отполировать на токарном станке, поэтому он особенно подходит для литья в песчаные формы. Поскольку износостойкие детали челюстей для литья в песчаные формы, молотки с высоким содержанием хрома, сломанные стенки, стенки из цементного раствора, валки и т. Д., Это дробильное оборудование более чем на 20% долговечнее других продуктов, таких как литье по газу.

- - Литье в песчаные формы - это разновидность процесса литья. Литейная форма, используемая при литье в песчаные формы, обычно состоит из внешней песчаной формы и стержня. Поскольку формовочные материалы, используемые при литье в песчаные формы, дешевы и просты в получении, а формы просты в изготовлении, их можно адаптировать для производства штучных изделий, серийного производства и массового производства отливок. Долгое время это был основной процесс в производстве отливок. В настоящее время во всем мире при производстве всех отливок от 60 до 70% отливок производится с использованием песчаных форм, а около 70% из них - с использованием глиняных песчаных форм.

- - бюджетный

- - Простой производственный процесс

- - Короткий производственный цикл

- - Таким образом, отливки, такие как блоки цилиндров автомобильных двигателей, головки цилиндров, коленчатые валы и т. Д., Производятся методом глиняного сырца. Если мокрый тип не может соответствовать требованиям, рассмотрите возможность использования сухого песка с глиняным песком, типа сухого песка или других типов песка. Вес отливок из глиняного зеленого песка может составлять от нескольких килограммов до десятков килограммов, а отливки из сухой глины могут весить несколько десятков тонн.

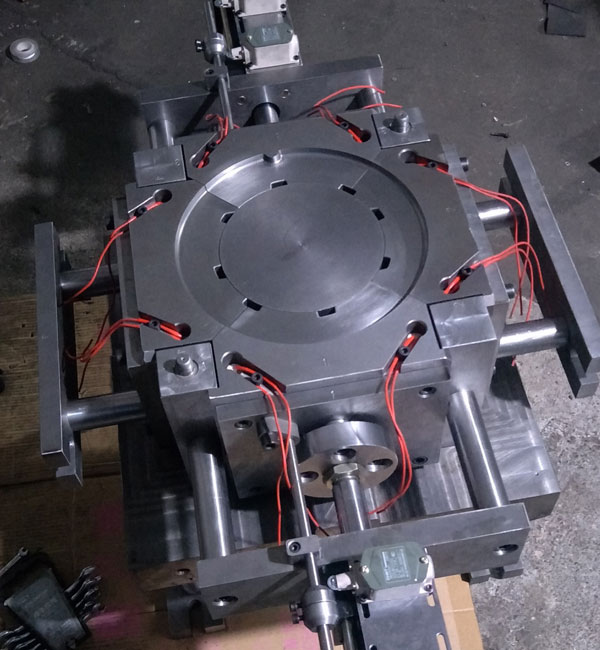

Процесс производства оборудования Minghe для литья в песчаные формы

Основной процесс литья в песчаные формы Minghe Casting состоит из следующих этапов:

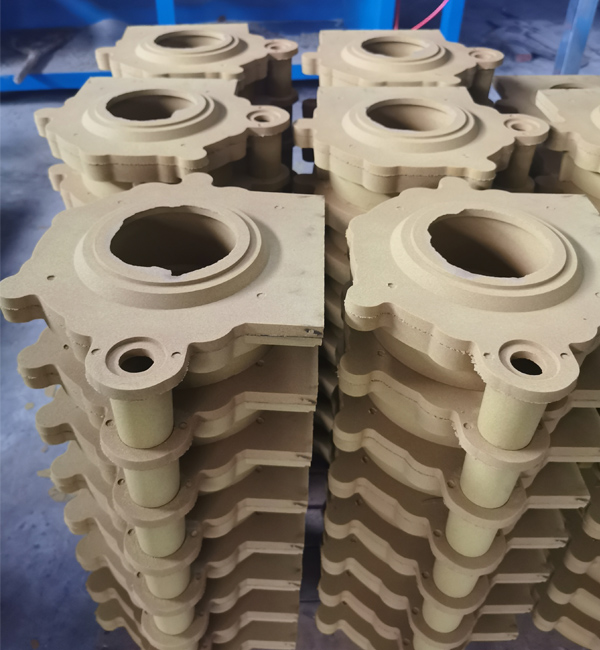

- Стадия смешивания песка: Подготовка формовочного песка и стержневого песка для моделирования, как правило, используйте миксер для песка, чтобы положить старую карту и соответствующее количество глины для перемешивания.

- Этап изготовления пресс-форм: Изготовить формы и стержневые ящики по чертежам деталей. Как правило, единая деталь может быть изготовлена из деревянных форм, массовое производство может использоваться для изготовления пластиковых форм или металлических форм (обычно известных как железные формы или стальные формы), а крупномасштабные отливки могут использоваться для изготовления шаблонных пластин. Сейчас пресс-формы в основном представляют собой гравировальные станки, поэтому производственный цикл значительно сокращается, и на изготовление пресс-формы обычно уходит от 2 до 10 дней.

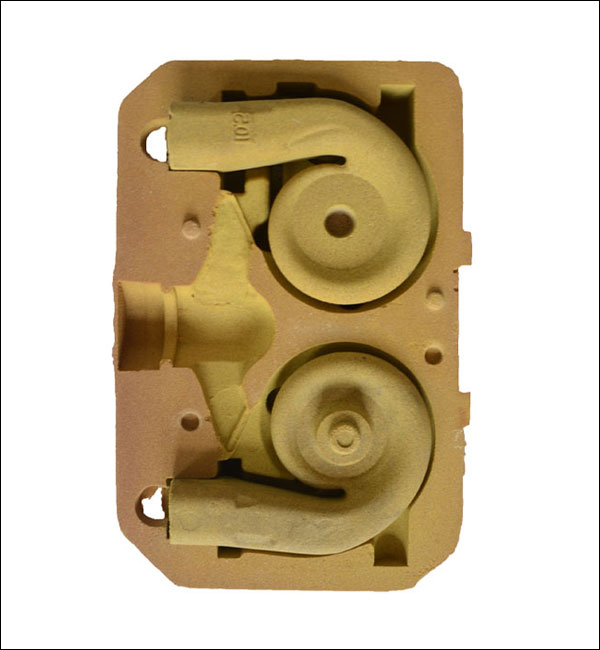

- Этап моделирования (изготовления стержней): включая моделирование (формирование полости отливки с помощью формовочного песка), изготовление стержней (формирование внутренней формы отливки) и согласование форм (установка стержня в полость и закрытие верхней и нижней опок)). Моделирование - ключевое звено в кастинге.

- Стадия плавления: В соответствии с требуемым составом металла, химический состав подбирается, и соответствующая плавильная печь выбирается для плавления материала сплава с образованием подходящей жидкометаллической жидкости (включая квалифицированный состав и подходящую температуру). В плавке обычно используются вагранки или электропечи (из-за требований защиты окружающей среды вагранки сейчас в основном запрещены, и в основном используются электропечи).

- Стадия заливки: Используйте ковш, чтобы вылить расплавленный чугун в электропечи в готовую форму. Необходимо обратить внимание на скорость разливки жидкого чугуна, чтобы жидкий чугун заполнил всю полость. Кроме того, заливка расплавленного чугуна более опасна, поэтому будьте внимательны!

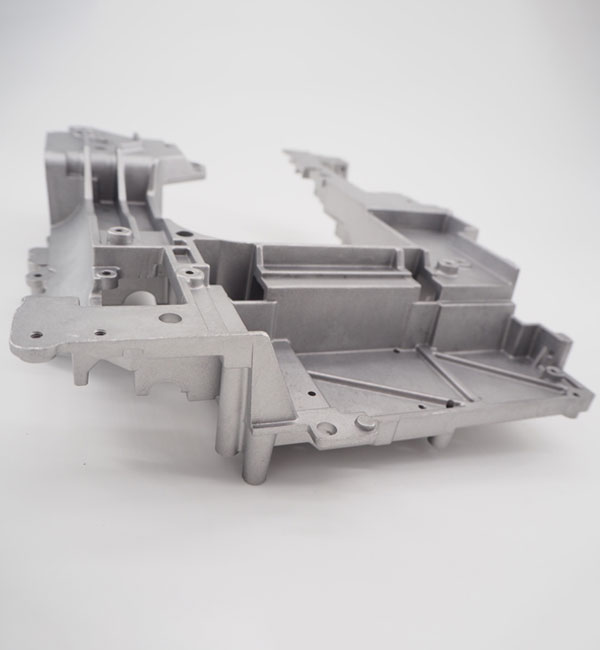

- Этап очистки: После заливки и ожидания застывания расплавленного металла, возьмите молоток, чтобы снять заслонку и стряхните песок с отливки, а затем воспользуйтесь пескоструйным аппаратом для пескоструйной обработки, чтобы поверхность отливки выглядела очень чистой! Для отливок, которые не требуются строго после осмотра, они в основном готовы к отправке с завода.

- Обработка литья: Для некоторых отливок с особыми требованиями или некоторых отливок, которые не могут соответствовать требованиям, может потребоваться простая обработка. Обычно шлифовальный круг или шлифовальный станок используется для обработки и полировки, чтобы удалить заусенцы и сделать отливки более гладкими.

- Осмотр литья: Контроль отливок обычно находится в процессе очистки или обработки, и обычно обнаруживаются неквалифицированные. Однако к некоторым отливкам предъявляются индивидуальные требования, и они требуют повторного осмотра. Например, для некоторых отливок требуется, чтобы стержень диаметром 5 см был вставлен в центральное отверстие, поэтому вам нужно взять стержень 5 см и опробовать его.

После 8 шагов, описанных выше, в основном формируется отливка. Для отливок, требующих высокой точности, требуется механическая обработка.

| Разработка и дизайн пресс-форм ▶ |

| Стадия смешивания песка ▶ |

| Проверка потерянного воска ▶ |

| Дерево группы восковых фигур▶ |

| Кремнеземная соль Shell ▶ |

| Армирование водяного стекла▶ |

| Паровая депарафинизация ▶ |

| Обжарка-Заливка▶ |

| Удаление шлифовки ворот ▶ |

| Пустой положительный▶ |

| Полное прецизионное литье▶ |

| Упаковка и доставка▶ |

Примеры использования литья в песчаные формы с помощью Минхэ

Услуги по изготовлению литья под давлением Minghe Casting доступны как для проектирования в соответствии с реальностью, так и для малых и больших объемов производства ваших деталей для литья под давлением, деталей для литья под давлением, деталей для литья по выплавляемым моделям, деталей для литья под давлением, деталей для литья по выплавляемым моделям и многого другого.

Перейти к дополнительным исследованиям случаев литья деталей >>>

Выберите лучшего поставщика отливок в песчаные формы

В настоящее время наши детали для литья под давлением экспортируются в Америку, Канаду, Австралию, Великобританию, Германию, Францию, Южную Африку и многие другие страны по всему миру. Мы зарегистрированы по стандарту ISO9001-2015, а также сертифицированы SGS.

Наши услуги по изготовлению отливок в песчаные формы обеспечивают прочные и доступные отливки, соответствующие вашим требованиям для автомобильной, медицинской, аэрокосмической, электронной, пищевой, строительной, охранной, морской и других отраслей промышленности. Быстро отправьте запрос или отправьте свои чертежи, чтобы получить бесплатное предложение в кратчайшие сроки.Свяжитесь с нами или по электронной почте sales@hmminghe.com чтобы увидеть, как наши люди, оборудование и инструменты могут обеспечить лучшее качество по лучшей цене для вашего проекта литья в песчаные формы.

Мы предоставляем кастинговые услуги, в том числе:

Услуги Minghe Casting: литье в песчаные формы, литье металлов, литье по выплавляемым моделям, литье по выплавляемым моделям и др.

Пескоструйная обработка

Пескоструйная обработка это традиционный процесс литья, при котором в качестве основного материала для изготовления форм используется песок. Литье под действием силы тяжести обычно используется для изготовления песчаных форм, а также литье под низким давлением, центробежное литье и другие процессы, если есть особые требования. Литье в песчаные формы имеет широкий диапазон приспособляемости: можно использовать мелкие детали, большие детали, простые детали, сложные детали, отдельные детали и большие количества.

Постоянное литье формы

Постоянное литье формы имеют долгий срок службы и высокую эффективность производства, имеют не только хорошую точность размеров и гладкую поверхность, но также обладают более высокой прочностью, чем отливки в песчаные формы, и с меньшей вероятностью будут повреждены при разливке того же расплавленного металла. Следовательно, при массовом производстве средних и малых отливок из цветных металлов, если температура плавления отливочного материала не слишком высока, обычно предпочтительнее металлическое литье.

Литье по выплавляемым моделям

Самое большое преимущество инвестиционное литье заключается в том, что, поскольку отливки по выплавляемым моделям обладают высокой точностью размеров и чистотой поверхности, они могут сократить объем работы по механической обработке, но оставить небольшой припуск на обработку деталей с более высокими требованиями. Видно, что использование метода литья по выплавляемым моделям может сэкономить много станочного оборудования и трудозатрат на обработку, а также значительно сэкономить металлическое сырье.

Литье по выплавляемым моделям

Литье по потере пены состоит в объединении моделей из парафина или пены, аналогичных размеру и форме отливки, в группы моделей. После нанесения кистью и высыхания огнеупорных покрытий они погружаются в сухой кварцевый песок для моделирования вибрации и заливаются под отрицательным давлением для газификации модели. , Жидкий металл занимает положение модели и образует новый метод литья после затвердевания и охлаждения.

Литье под давлением

Литье под давлением - это процесс литья металла, который характеризуется приложением высокого давления к расплавленному металлу с использованием полости формы. Формы обычно изготавливаются из более прочных сплавов, и этот процесс чем-то похож на литье под давлением. Большинство отливок под давлением не содержат железа, например, цинк, медь, алюминий, магний, свинец, олово, а также сплавы свинца и олова и их сплавы. Минхэ был лидером Китая услуги литья под давлением с 1995 года.

Центробежное литье

Центробежное литье представляет собой технологию и метод впрыска жидкого металла в высокоскоростную вращающуюся изложницу, так что жидкий металл совершает центробежное движение для заполнения формы и формирования отливки. За счет центробежного движения жидкий металл может хорошо заполнять кристаллизатор в радиальном направлении и образовывать свободную поверхность отливки; он влияет на процесс кристаллизации металла, тем самым улучшая механические и физические свойства отливки.

Литье под низким давлением

Литье под низким давлением означает, что форма обычно размещается над герметичным тиглем, и в тигель вводится сжатый воздух для создания низкого давления (0.06 ~ 0.15 МПа) на поверхности расплавленного металла, так что расплавленный металл поднимается из подъемной трубы в заполнить форму и контролировать метод литья в твердом состоянии. Этот метод литья отличается хорошей подачей и плотной структурой, простотой разливки больших тонкостенных сложных отливок, отсутствием стояков и степенью извлечения металла 95%. Нет загрязнения, легко реализовать автоматизацию.