Технология литья под низким давлением для головки блока цилиндров двигателя легкового автомобиля из алюминиевого сплава

Основываясь на всестороннем рассмотрении стоимости и механических свойств, расширение области применения алюминиевого сплава в настоящее время является основным средством снижения веса легковых автомобилей и снижения расхода топлива. Например, головка блока цилиндров двигателя теперь полностью изготовлена из алюминиевого сплава. Хотя существует множество методов производства головок цилиндров из алюминиевых сплавов, основными производственными процессами являются литье в металлические формы и литье под низким давлением. Среди них Европа и Китай в основном используют металлические формы, а Япония и США - литье под низким давлением.

По сравнению с литьем в металлическую форму самотеком, литье под низким давлением имеет преимущества хорошего качества формования и высокого выхода процесса за счет заполнения и кристаллизации кристаллов под давлением, но для отливок головок цилиндров сложной формы и высоких требований к производительности существуют сложные процессы, требующие управления сложные технические проблемы. Поэтому в этой статье основное внимание уделяется технологии литья под низким давлением головок цилиндров из алюминиевого сплава и ключевым моментам контроля параметров, чтобы в полной мере использовать технические преимущества процесса литья под низким давлением и производить высококачественные отливки головок цилиндров. .

Ключевые моменты процесса литья под низким давлением головки блока цилиндров

2.1 Пример стробирующей системы

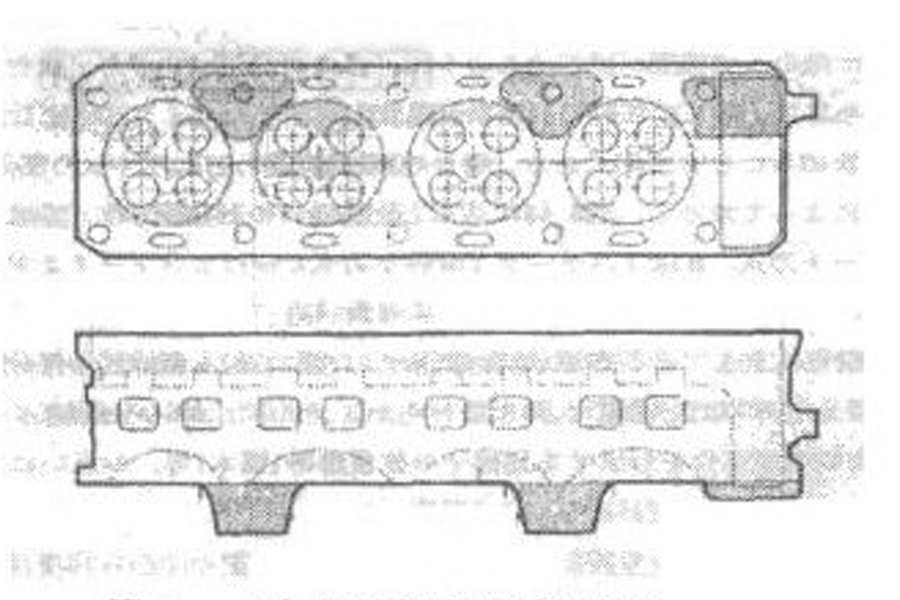

Схема процесса литья под низким давлением головки цилиндров обычно имеет форму стояка и нескольких заслонок, что является формой разделения на несколько частей. Например, головка блока цилиндров с четырьмя цилиндрами имеет две характерные системы вентиляции, а именно две или четыре заслонки установлены со стороны камеры сгорания. На фиг.2 схематически изображен процесс двух ворот. Эта схема подходит как для одной, так и для двух форм.

2.2 Сплавы и плавка

В качестве материала головки блока цилиндров из алюминиевого сплава обычно используются сплавы серии AI-Si-Cu, такие как ZL105 и 107. Если требуются удлинение и коррозионная стойкость, можно также использовать ZL101 и ZL104. Чтобы получить высококачественный расплавленный металл, при стандартной операции следует использовать рафинирование с вращающимся дутьем и добавлением Sr для модификации и AJ-Ti-B для измельчения зерен.

2.3 Процесс заливки

2.3.1 Обслуживание пресс-формы

Регулярная очистка и техническое обслуживание формы очень важны для стабильного производства высококачественных отливок головки цилиндров и продления срока службы формы. Как правило, техническое обслуживание пресс-формы следует проводить через каждые 500-700 штук. Основное содержание - разобрать пресс-форму, очистить поверхностное покрытие полости мягкой щеткой и удалить алюминиевую стружку и частицы покрытия, которые проникают в зазор между штоком эжектора и выпускным отверстием. , Для обеспечения качественной формы отливки, плавного выброса и плавного выхлопа.

2.3.2 Покрытие

Перед заливкой форма предварительно нагревается примерно до 200 ℃ и опрыскивается краской. Форма головки блока цилиндров сложная, поэтому особое внимание следует уделить разной толщине краски на разных деталях. Толщина покрытия основных деталей контролируется в пределах 0.1-0.2 мм: требования к точности высоки. Например, поверхность камеры сгорания должна быть покрыта мелкими частицами толщиной O.OSmn. Для ворот, подступенков, внутренних направляющих и других мест, требующих медленного затвердевания, он может быть толще, обычно около 0.5-1 мм.

Фильтр 2.3.3

Целью установки фильтра является предотвращение попадания оксидных примесей в стояк в полость и образования ламинарного заполнения. Возможна недорогая и эффективная оцинкованная металлическая сетка, диаметр проволоки 4-0.6 мм, 1214 меш.

2.3.4 Температура

Температура расплавленного алюминия оказывает большое влияние на внутренние дефекты головки блока цилиндров и качество внешнего вида. Степень заливки должна быть в пределах 680-730, а отклонение температуры при реальной эксплуатации должно контролироваться в пределах 20 ° C.

Отличительной особенностью литья под низким давлением является хорошее последовательное затвердевание. После этого важно поддерживать умеренную температуру отчета при литье под низким давлением. Идеальное распределение температуры пресс-формы постепенно снижается от литника к верхней пресс-форме, а диапазон регулирования удельной поверхности каждой детали изменяется для получения. Вышеупомянутое температурное поле и улучшение характеристик отливок головки блока цилиндров и сокращение производственного цикла должны быть обеспечены на верхней и боковой формах. остывать. Обычно делятся на с водяным и воздушным охлаждением, с использованием многоканальных настроек, каждый канал автоматически регулируется независимо (расход и давление). Для водяного охлаждения используется водяной насос с подачей под давлением, чтобы решить проблему плохого потока воды, вызванного высокотемпературным испарением внутри формы, а для охлаждения воздуха используется сжатый воздух.

Поскольку головка цилиндра имеет несколько заслонок, небольшое расстояние между двумя заслонками приведет к повышению температуры литой детали между заслонками, и последовательность затвердевания заслонки и этой детали будет обратной. Поэтому в этой части необходимо установить местное принудительное охлаждение для получения необходимого температурного градиента.

Учитывая срок службы формы и безопасность, косвенное охлаждение должно быть основным методом охлаждения, а прямое охлаждение может использоваться там, где толщина местных отливок велика. Существует два метода измерения интенсивности охлаждения: контроль времени и контроль температуры. Контроль времени - это контроль времени прохождения воды или воздуха. Этот метод прост и удобен в реализации, но точность невысока. Контроль температуры заключается в установке термопары в положение охлаждения, и ПК будет включать или выключать охлаждающую воду или воздух в соответствии с температурой, измеренной термопарой. Точность управления относительно высокая.

В последние годы развитие технологии численного моделирования затвердевания послужило хорошим ориентиром для оптимизации процесса литья под низким давлением головок цилиндров. Он может полностью оценить результаты испытаний на затвердевание в различных условиях, усилить контроль процесса литья и гарантировать качество отливок.

2.3.5 Время нагнетания

Время от наполнения до затвердевания ворот называется временем прессования, на которое сильно влияет температура. В стабильных производственных условиях, хотя время нагнетания зависит от веса головки блока цилиндров, обычно оно составляет 2-8 минут. С точки зрения повышения эффективности производства для сокращения времени можно использовать такие методы, как одна форма, две части, двухступенчатое повышение давления и т. Д.

2.3.6 Время выхода из формы

Как и время наддува, оно изменяется из-за изменений температуры. Когда времени мало, отливка легко деформируется; когда время слишком велико, отливка легко застревает в форме и не может быть вынута. Следовательно, его обычно регулируют примерно на 1/3 времени нагнетания давления. Чтобы увеличить скорость охлаждения отливки, боковая форма с низким сопротивлением отделению из формы может быть открыта первой при вытягивании формы, а верхняя форма может быть открыта после охлаждения в течение определенного периода времени.

2.3.7 Кривая давления

Давление нагнетания напрямую влияет на производительность заполнения жидкостью и эффект подачи расплавленного металла, а кривая нагнетания является важной частью управления процессом литья под низким давлением. Давление нагнетания можно рассчитать по следующей формуле:

P = γx (1 + S / A) x ΔH x 10-2

В приведенной выше формуле P-давление (МПа), удельный вес жидкости γ-алюминия (2.4-2.5), ΔH-высота подъема алюминиевой жидкости (м), площадь поперечного сечения S-образной трубы (м2), поперечное сечение A-полости -площадь сечения (м2) o

Давление подачи стояка обычно составляет около 0.005-0.01 МПа. Хотя эффект высокого давления хороший, если давление превышает 0.01 МПа, это приведет к отслаиванию краски, алюминиевая жидкость заблокирует вентиляционное отверстие формы и проникнет в песчаный стержень. Очень необходимо вовремя выпустить газ, образующийся при сгорании песчаного сердечника во время процесса заливки, но поскольку песчаный сердечник, используемый в головке блока цилиндров, имеет сложную структуру и имеет наибольшее количество, трудно установить большое количество вентиляционных отверстий в форме. В это время увеличение давления в питателе питателя почти до верхнего предела может эффективно предотвратить участие газа в разливке.

Изменение уровня жидкости в пещере цитрусовых влияет на повторяемость кривой давления, поэтому давление в цитрусовой катастрофе должно автоматически компенсироваться. Для отливок головки блока цилиндров можно настроить датчики для точного контроля нулевой точки I81 кривой давления.

Кроме того, если промежуток между нижним концом стояка и нижней частью оранжевого костыля слишком короткий, раствор легко создаст турбулентный поток. Таким образом, без ущерба для использования раствора, расстояние между нижним концом стояка и дном оранжевого горшка составляет около 200 мм.

Дефекты литья и меры противодействия

В таблице 1 перечислены типичные дефекты литья под низким давлением и необходимые меры. Для такой сложной детали, как головка блока цилиндров, колебания различных параметров могут повлиять на качество отливки. Следовательно, необходимо провести подробный анализ и исследование различных аспектов, таких как план процесса, дизайн трафарета, процесс литья и т. Д., Чтобы выяснить различные причины дефектов и принять соответствующие меры на этой основе.

Заключение

На данный момент головки блока цилиндров из алюминиевого сплава являются одними из немногих ограниченных автомобильных деталей, пригодных для литья под низким давлением. Таким образом, они в полной мере используют преимущества высокой производительности и хорошего внутреннего качества для расширения производства и применения отечественной технологии литья под низким давлением в головках цилиндров из алюминиевых сплавов. Чтобы адаптироваться к быстрому развитию автомобильных технологий в моей стране.

Сохраните источник и адрес этой статьи для перепечатки.: Технология литья под низким давлением для головки блока цилиндров двигателя легкового автомобиля из алюминиевого сплава

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены