Исследование литниковой системы для литья под давлением

Литье под давлением - одно из важных средств формовки цветных металлов. Во время процесса литья под давлением из-за различных состояний потока расплавленного металла в полости могут возникать нежелательные явления, такие как холодные барьеры, узоры, поры и сегрегация. Чтобы предотвратить эти нежелательные явления, совершенно необходимо контролировать поток расплавленного металла в полости. Ключ к управлению потоком расплавленного металла в полости лежит в исследовании и проектировании литниковой системы для литья под давлением.

Процесс производства пресс-форм для литья под давлением

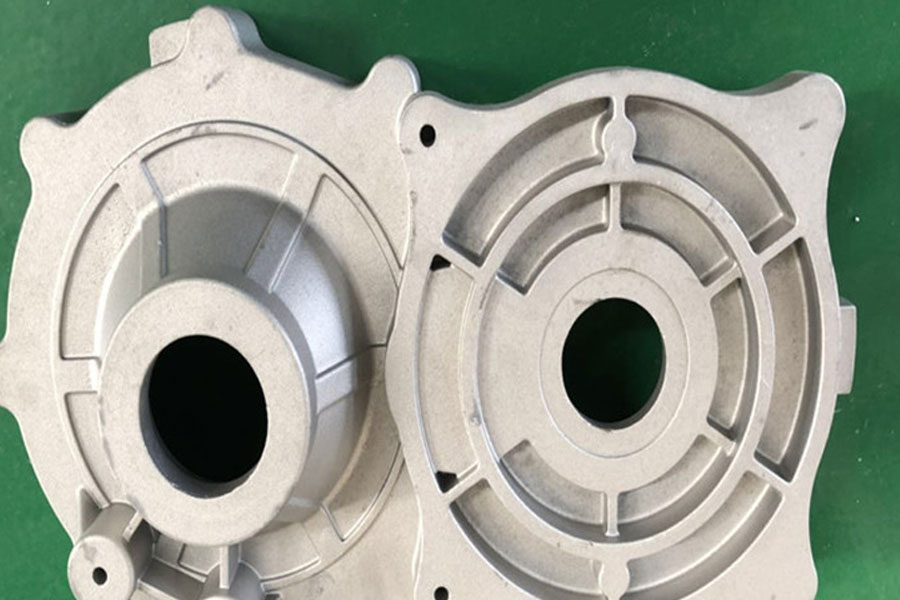

Процессы CAD / CAE / CAM / CAT изготовление форм для литья под давлением.

Конструкция системы заливки форм для литья под давлением

При исследовании литниковой системы для литья под давлением положение и форма заслонки являются важными факторами для управления состоянием потока и направлением заполнения раствора. Во-первых, сосредоточьтесь на расположении заслонки и форме желоба, спроектируйте заслонку, желоб, мешок для шлака, желоб перелива и вытяжной канал; затем используйте программное обеспечение CAE для анализа потока раствора внутри полости. Положение и размер внутренней направляющей и внутренней заслонки имеют решающее влияние на способ наполнения.

Дизайн внутренних ворот

Установку ворот на готовое изделие обычно проводят по следующему порядку:

- Формула расчета площади поперечного сечения затвора: A = U / (vt): объем продукта (cIn.) : A: Площадь поперечного сечения затвора (см2) / v: скорость раствора алюминия затвора (см / с) / T: заполнение время (с)

- Рассчитайте площадь поперечного сечения внутренних ворот.

- В соответствии с площадью поперечного сечения внутреннего затвора установите форму затвора, а затем установите положение затвора и сначала спроектируйте положение проточного желоба и мешка для шлака.

- Сделайте различные схемы ворот (обычно сначала уменьшают площадь поперечного сечения внутренней направляющей, а при необходимости расширяют после испытания) и создают трехмерные данные.

- Выполните CAE-анализ (то есть анализ потока) на основе полученных 3D-данных.

- Оцените результаты анализа.

- Если после оценки наблюдаются неблагоприятные явления, план следует улучшить, а затем проводить анализ CAE, пока не будет получен более удовлетворительный план.

Конструкция литника и выхлопной системы

Внутренний затвор должен быть установлен в положение, при котором расплавленный металл лучше всего течет в полости, выпускное отверстие заполнено, а все углы полости могут быть заполнены расплавленным металлом. По возможности используйте внутренние ворота. Если требуется несколько внутренних затворов, следует позаботиться о том, чтобы потоки расплавленного металла не мешали друг другу или не встречались в полости без диспергирования (т.е. направления потока металла в одном направлении), чтобы избежать схождения потока расплавленного металла. расплавленный металл в полости вихря.

Когда размер литье под давлением большой, иногда невозможно получить требуемую площадь поперечного сечения бегуна только от одного бегуна, поэтому необходимо использовать несколько бегунов. Однако следует отметить, что настройка внутреннего желоба должна гарантировать, что расплавленный металл будет течь только в одном направлении, чтобы избежать вихревых токов при слиянии расплавленного металла в полости.

Поток расплавленного металла должен как можно меньше поворачиваться в полости, чтобы расплавленный металл мог достичь толстостенной части отливки под давлением.

Поток расплавленного металла должен быть как можно более коротким и равномерным.

Площадь поперечного сечения внутренней направляющей постепенно уменьшается по направлению к внутренней направляющей для уменьшения уноса газа, что способствует повышению компактности литья под давлением. Внутренний бегунок должен плавно перемещаться во время процесса потока, чтобы избежать резких поворотов и воздействия потока, насколько это возможно.

Если имеется несколько полостей, площадь поперечного сечения бегунка следует уменьшать по частям в соответствии с соотношением объемов каждой полости.

Воздух в полости и улетучивающийся газ смазки должны выталкиваться в выхлопную канавку текущим расплавленным металлом, а затем выходить из полости через выпускную канавку. В частности, поток расплавленного металла не должен оставлять газ в глухом отверстии и преждевременно блокировать выпускную канавку.

Струя металла не должна образовывать термический удар из-за плохого отвода тепла. При литье под давлением с ребрами металл должен максимально течь в направлении ребер.

Следует избегать того, чтобы расплавленный металл непосредственно смывал легко повреждаемые детали и стержни формы. Когда это неизбежно, следует установить зону изоляции на литнике, чтобы избежать теплового удара.

Как правило, чем шире и толще внутренний желоб, тем выше риск неравномерного потока. При этом старайтесь не использовать слишком толстые ворота; избегать деформации при распиловке ворот.

Выхлоп из полости

Переливной желоб используется для удаления расплавленного металла, распыленного вначале во время литья, и для поддержания постоянной температуры формы. Канавка для потока жидкости установлена в положении, в котором форма легко удерживает газ, и используется для выхлопных газов, чтобы улучшить состояние потока расплавленного металла и направить расплавленный металл во все углы полости для получения хорошей поверхности отливки. . Выхлопная канавка соединяется с передней частью сливной канавки и мешка для шлака или напрямую соединяется с полостью.

Общая площадь поперечного сечения выпускной щели должна быть примерно эквивалентна площади поперечного сечения внутреннего желоба.

Положение выпускной канавки на поверхности разъема определяется в зависимости от состояния потока расплавленного металла в полости. Выхлопную канавку лучше делать «не прямой», а «изогнутой», чтобы расплавленный металл не разбрызгивался и не травмировал людей. Глубина выпускной канавки на поверхности разъема обычно составляет 0.05-0.15 мм; глубина выпускной канавки в полости обычно составляет 0.3 мм ~ 0.5 мм; глубина вытяжной канавки на краю формы обычно составляет 0.1 мм ~ 0.15 мм; Ширина выпускного отверстия обычно составляет 5 мм ~ 20 мм.

Выпускной зазор между выталкивающим штифтом и толкателем очень важен для выпуска из полости, обычно регулируется на уровне 0.01-0.02 мм или увеличивается до тех пор, пока не перестанут образовываться заусенцы.

Выхлоп с фиксированным сердечником также является эффективным методом выхлопа. Обычно зазор 0.05-0.08 мм регулируется по периферии сердечника, так что шейка позиционирования сердечника открывается с шириной выпускного паза и толщиной 1-2 мм, а газ в полости открывается из выхлопная прорезь по горловине. Он выводится из нижней части полости. Не стоит пренебрегать шероховатостью выхлопной щели. Он должен сохранять высокую степень гладкости, чтобы краска не прилипала к грязи во время использования, что может повлиять на выхлоп.

Оценка анализа потока и контрмеры

В процессе проектирования пресс-формы поток металла должен течь в одном направлении, насколько это возможно. После анализа потока, когда в полости обнаруживаются вихревые токи, следует изменить угол опережения или размер внутреннего затвора, чтобы исключить состояние вихревых токов.

Когда расплавленный металл встречается, позвольте расплавленному металлу продолжать течь на определенном расстоянии, прежде чем остановить поток; поэтому следует добавить сливной желоб и мешок для шлака за пределами полости в месте соединения, чтобы позволить переохлажденному расплавленному металлу и соединениям воздуха течь в переливной желоб И мешок для шлака; дайте последующему расплавленному металлу быть чистым и при комнатной температуре.

Когда скорость наполнения различных деталей разная, толщину или ширину внутреннего литника следует отрегулировать (постепенно увеличивая, если необходимо), чтобы достичь практически одинаковой скорости наполнения, но это должно быть достигнуто за счет максимального расширения внутреннего желоба. насколько возможно.

После анализа потока обнаруживается часть, задерживающая наполнение, и также можно добавить внутренний желоб. Для тонкостенных деталей, отлитых под давлением, для литья под давлением необходимо выбирать более короткое время заполнения; следовательно, время заполнения должно быть сокращено за счет увеличения площади поперечного сечения внутреннего желоба для достижения лучшего качества поверхности.

Для толстостенных отливок под давлением, требующих высокой компактности, необходимо обеспечить эффективную вентиляцию. Для литья под давлением следует использовать среднее время заполнения. Следовательно, поперечное сечение внутреннего желоба должно быть отрегулировано, чтобы получить соответствующее время заполнения и получить лучшее качество поверхности и внутреннее качество.

Короче говоря, в процессе проектирования пресс-формы для литья под давлением следует обращать внимание на то, чтобы избежать многих нежелательных явлений. Даже в сегодняшнюю эпоху, когда доступны методы анализа CAE, на ранней стадии проектирования литников, обобщенный опыт сначала учитывается в литниковой системе, органично комбинируется, анализируется, улучшается и модернизируется, что неизбежно дает эффект мультипликатора с половина усилий.

Сохраните источник и адрес этой статьи для перепечатки.:Исследование литниковой системы для литья под давлением

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены