Меры предосторожности при использовании технологии холодного ящика

1 Использование аминокислотного скруббера для очистки выхлопных газов

Добавьте серную кислоту в чистый скруббер. Если используется триэтиламин, раствор должен содержать 23% серную кислоту. Если раствор должен быть приготовлен в скруббере, сначала добавьте воду, а затем медленно добавьте концентрированную серную кислоту, и должно быть хорошее перемешивание, экзотермическая реакция.

Если количество раствора в скруббере уменьшается из-за испарения, просто добавьте воды, чтобы поддерживать уровень жидкости. (Или используйте около 80% фосфорной кислоты для нейтрализации).

Значение pH жидкости необходимо часто проверять. Когда pH выше 4.5, кислота выбрасывается. Раствор из всего скруббера необходимо вылить и добавить новый раствор. Если время слишком поздно, можно на время добавить немного концентрированной серной кислоты.

2 Слишком долгое время затвердевания песчаной сердцевины

Вес шлифовальной сердцевины и идеальное время затвердевания:

Пескоструйные стержни разного веса имеют разное время твердения из-за недостаточной подачи амина из аминогенератора. Песочный стержень толщиной 14 дюймов (889 пикселей) имеет такое же время затвердевания, как и небольшой песчаный стержень.

Давление закалки:

- Низкое давление: 2 фунта на квадратный дюйм - 9 фунтов на квадратный дюйм (0.0138 МПа - 0.062 МПа),

- Высокое давление: 15-30 фунтов на квадратный дюйм (0.1 МПа - 0.2 МПа).

Как правило, увеличение количества амина и повышение давления очистки стержневого ящика значительно сокращают время отверждения.

Прочее: Система вентиляции стержневого ящика должна соответствовать его общей площади вентиляции, соотношению площадей всасывания и выхлопа, а также равномерности вентиляции.

3 Песчаный сердечник не затвердевает при извлечении из формы

Для этих незакаленных деталей обычно необходимо увеличивать время затвердевания; это явление заключается в том, что некоторые части песчаного ядра не проходят через аминный газ. Корректирующий метод состоит в том, чтобы продлить цикл закалки или улучшить его в соответствии с вышеупомянутым методом.

Амин не фиксируется незатвердевшим песчаным ядром, и незатвердевшее положение местного песчаного ядра при неравномерном перемешивании песка может быть различным. Таким образом можно различить две причины местного неотвержденного песчаного керна.

4 Слишком большое количество триэтиламина

Среди них (1) и (2) две основные причины:

- (1) Воздушный канал стержневого ящика неправильный, что вызывает короткое замыкание газа в более тонкой части сердечника.

- (2) Давление затвердевания слишком низкое, чтобы позволить катализатору в зоне всасывания диффундировать и давить на все углы активной зоны.

- (3) Если зона выпуска в горизонтально разделенном стержневом ящике больше, чем зона всасывания, также произойдет короткое замыкание газа, в результате чего газ пройдет через сердечник с наименьшим сопротивлением, образуя канал короткого замыкания. Это явление можно преодолеть, если использовать больше катализаторов. (Баланс выхлопа во время бокового обдува и обдува не очень важен. При правильной настройке выхлопа, сопротивление песка газу будет обеспечивать достаточное противодавление, даже если площадь выхлопа больше, чем площадь всасывания, газ можно разогнать).

- (4) Отрицательное давление, прикладываемое к выхлопной стороне стержневого ящика, дополнительно способствует короткому замыканию и недостаточному давлению стержневого ящика. Хотя целью приложения отрицательного давления является удаление катализатора, в то же время оно снижает барьерный эффект формовочного песка на воздушный поток. Это снижает способность газообразного амина диффундировать в сторону. Зона выпуска должна контролироваться в диапазоне от + 1PSI (+ 0.006895 МПа) до -1PSI (-0.006895 МПа) во время продувки и высокого отрицательного давления.

- (5) Утечка через поверхность раздела или утечка между зоной положительного давления всасываемого воздуха и стержневым ящиком. То же явление вызвано утечкой, вызванной плохой герметизацией отверстия для продувки воздуха в стержневом ящике песком, выдуваемым сбоку. Катализатор, просочившийся в воздух, не может быть использован для упрочнения сердечника. Утечка не только влияет на нормальное давление в полости, но и загрязняет рабочую среду.

5 Запах триэтиламина слишком сильный

- 1) негерметичность генератора;

- 2) утечка инструмента;

- 3) Удалите амин, оставшийся в активной зоне после продувки. Равномерно затвердевший и равномерно обдуваемый сердечник практически не имеет запаха амина. Остаточный запах амина вызван, во-первых, неправильным выхлопом стержневого ящика, а во-вторых, большим количеством амина и использованием небольшого количества очищающего воздуха. Эту проблему можно решить, увеличив время очистки и продувки перед исправлением инструмента.

6 форма для окунания

«Так называемое погружение означает, что часть смолы остается на стержневом ящике. Этого явления нельзя избежать, добавляя больше разделительного агента.

Причиной:

Факторы, вызывающие недостаточное уплотнение песчаного сердечника, приведут к тому, что смола останется на стержневом ящике при извлечении песчаного сердечника из формы;

Когда затвердевший слой недостаточно толстый и подача отверждающего газа под высоким давлением занимает много времени, слой смолы прикрепляется к вентиляционному отверстию и отделяется от других песчаных кернов. Это явление будет происходить при любой форме разделяющей поверхности. Причина в том, что избыток отверждающего газа переносит смолу в область вентиляционного отверстия;

Явление прилипания формы связано с составом песчинок. Когда форма частиц песка является многоугольной, а не круглой, тенденция усиливается. Смола является однородной на поверхности круглых частиц песка, а в вогнутых углах многоугольных частиц песка имеется избыток смолы. Вентиляционная пробка заблокирована, так что вся внутренняя полость стержневого ящика покрыта слоем полимерной пленки. Это явление очень распространенное. Решение - очистить стержневой ящик с помощью чистящего средства (или очистить сухим льдом). Явление прилипания формы также связано с расстоянием от форсунки для впрыска песка до точки удара и давлением впрыска песка. Чем ближе расстояние, тем выше давление впрыска песка и тем больше тенденция к залипанию формы. Точка удара также является наиболее уязвимой частью плесени ».

Решение проблемы окрашивания плесени:

- (1) Улучшить состав смолы и добавить внутренний разделительный агент;

- (2) Когда заменять смолу слишком поздно, приклейте прозрачную ленту на ту часть стержневого ящика, которая легко приклеивается к форме. Из-за угла смачивания после наклеивания прозрачной ленты она не прилипнет. Этот метод прост и легок в применении, он действует немедленно, но это всего лишь решение. После съемки песком край ленты деформируется, что дает нам реальную идею нанесения определенного вида покрытия на форму для решения проблемы прилипания формы.

7 Дефекты яркого карбона

Г-н Ли Чуанши из Китайской ассоциации литейных заводов считает: «Этот вид дефекта легко может возникнуть по обеим сторонам первого расплавленного чугуна, попадающего в полость, а также он легко может возникнуть возле внутренних ворот. Часто встречается сбоку и над потоком жидкости. Если используемая литниковая система создает форму. Если в полости возникает турбулентность, пленка может попасть в отливку, образуя подкожный сэндвич. Если пленка зажата между двумя потоками, она может проникнуть в отливку и вызвать утечку отливки ». Дефекты на поверхности отливок, такие как трещины на рисунке ниже, представляют собой яркий углерод.

Меры по предотвращению дефектов яркого углерода

Если на отливках обнаруживаются дефекты яркого углерода, можно предпринять некоторые меры для предотвращения таких дефектов в процессе, когда переход на смолы с более низким показателем яркости углерода неудобен.

- (1) Повышение температуры разливки может усилить окислительную атмосферу в форме во время процесса заполнения и может эффективно окислить углеводороды, полученные в результате пиролиза, тем самым уменьшая или устраняя дефекты яркого углерода. Эксперименты показали, что этот дефект можно полностью устранить после повышения температуры заливки до 1480 ° С.

- (2) Увеличение скорости разливки и сокращение времени разливки может уменьшить количество пиролиза смолы во время процесса заполнения, тем самым эффективно уменьшая осаждение яркой углеродной пленки.

- (3) Увеличьте вентиляционное отверстие формы для выпуска продукта пиролиза смолы, что также может эффективно уменьшить дефект яркого углерода.

- (4) Добавление 2% порошка красного железа (Fe3O2) к поверхностному песку может полностью устранить дефект яркого углерода. Однако после добавления 2% порошка красного железа к смоляному песку прочность формы значительно снизится. Согласно отчетам зарубежных исследований, при использовании сульфата алюминия вместо порошка красного железа требуется всего 1% добавки для достижения того же эффекта. В этом случае влияние смоляного песка на прочность очень мало ».

8 Высокая процентная доля лома и повреждение при хранении и транспортировке

- (1) проблема наклона формы;

- (2) Форма не гладкая;

- (3) Начальная прочность (прочность формы) слишком низкая;

- (4) Плотность песчаного керна низкая (рыхлая дробь не является твердой) - отрегулируйте дробь Давление песка или корректирующий инструмент, чтобы сохранить баланс между попаданием песка и выхлопом. При проектировании оснастки следует учитывать текучесть холодного стержневого песка.

Низкая твердость локального местоположения часто вызвана низкой плотностью этого местоположения, в то время как низкая твердость всего песчаного ядра может быть вызвана недостаточным перемешиванием песчаного сердечника или слишком низким давлением газа во время периода твердения. Основной песок плохо перемешан, или перемешивание не завершено, или количество смолы мало, или содержание воды в сыром песке высокое, содержание воды в сжатом воздухе высокое, температура песка ниже, чем 10 ℃, температура смолы низкая, вязкость высокая, а тонкость формовочного песка низкая. Угловой коэффициент, содержание грязи и мелкодисперсного порошка также оказывают влияние.

9 Прослойка и спекание

Основная причина:

При 573 ° C напряжение расширения, вызванное фазовым переходом кварцевого песка и изменением объема, привело к растрескиванию песчаной формы или песчаного сердечника. Чем более концентрированный размер частиц кварцевого песка, тем больше вероятность растрескивания сердцевины песка. Чем выше содержание кремнезема в кварцевом песке, тем больше вероятность растрескивания керна песка. Склонность кварцевого песка к образованию жилок с относительно круглой формой зерен и более мелким размером зерна более серьезна, чем у кварцевого песка с многоугольной формой зерен и более крупными зернами.

Расплавленный металл проникает в трещины, образуя прожилки. Температура поверхности раздела между песчаным ядром и расплавленным железом выше, чем температура солидуса железа. Это будет продолжаться, как только начнется проникновение. Только когда передний край проникающего жидкого чугуна затвердевает, проникновение прекращается. Трещины или поры песчаного сердечника проникают через все поперечное сечение сердечника с образованием так называемого спекания песчаного сердечника, то есть механического шлифования с инфильтрацией металла. Факты доказали, что такое проникновение металла невозможно очистить, поэтому отливку необходимо утилизировать. Чтобы избежать или уменьшить образование прожилок и дефектов проникновения металла, необходимо преодолеть растрескивание песчаного ядра и предотвратить проникновение расплавленного металла в трещины.

Решение: Добавление некоторых разлагающих добавок в формовочный песок или стержневой песок может снизить напряжение расширения песчаной формы и уменьшить тенденцию к образованию прожилок. Выберите песок с низким содержанием кремнезема и выберите 4 или даже 5 сит, чтобы уменьшить тенденцию к образованию прожилок; улучшить сердцевину из песка. Благодаря высокотемпературной прочности и ударной вязкости, чтобы гарантировать, что поверхностный слой подвергается напряжению термического фазового превращения, собственная деформация может уменьшить тенденцию к растрескиванию; Использование спеченных покрытий на поверхности песчаного сердечника, склонного к образованию прожилок, также позволяет сделать песчаный сердечник в высокотемпературном расплавленном чугуне. Высокотемпературная ударная вязкость и высокотемпературная прочность могут быть достигнуты под действием теплового удара. С другой стороны, когда расплавленный металл контактирует с поверхностью песчаного керна с образованием горячей зоны, если эта часть тепла быстро рассеивается и передается внутрь песчаного керна с помощью технологических средств, температура поверхности песчаного керна может быть как можно короче Он похож на внутреннюю часть песчаного ядра. С другой стороны, когда расплавленный металл контактирует и ударяется о поверхность песчаного сердечника, если поверхность песчаного сердечника может охладить расплавленный металл и ускорить усадку, расплавленный металл может быстро затвердеть, плюс песчаный сердечник. прочность, образованная на поверхности при высокой температуре, более эффективно предотвращает образование прожилок.

Добавление 5-10% Maikexing может эффективно предотвратить дефекты жилок.

Другой: используйте специальный песок.

10 Предотвращение растрескивания азотных отверстий

Когда количество углерода и кремния низкое, растворимость N в расплавленном чугуне увеличивается, тонкостенные детали контролируют N <0.013%, толстостенные детали контролируют: N <0.008%,

Содержание Ti в чугуне: 0.02% -0.025%. Эффект фиксации азота Ti может устранить трещины, образованные азотом. Конечно, добавление в песок порошка оксида железа также является одним из методов.

11 Краска на водной или спиртовой основе, время нанесения

Покрытия на водной основе предпочтительны, потому что покрытия на спиртовой основе имеют большую глубину проникновения и оказывают большое влияние на прочность песчаного ядра.

Сроки нанесения водоэмульсионной краски: своевременное нанесение и своевременное высыхание. Рекомендуется завершить нанесение в течение получаса и сразу высохнуть. Не наносите более чем на 2 часа после удаления сердцевины, потому что растворитель испарится в течение 2 часов, и растворитель может предотвратить проникновение воды покрытия в песчаную сердцевину.

Время нанесения краски на спиртовой основе: Если по разным причинам необходимо использовать краску на спиртовой основе, ее следует наносить после того, как высвободится сердцевина. Лучше всего наносить через 8 часов или через 4 часа. Причина - на спиртовой основе. Проникновение краски снижает прочность сердцевины. В реальном производстве, конечно, также есть приложения сразу после создания ядра, но это беспомощный подход и не рекомендуется.

12 Вкрапления песка и дефекты рубцевания во внутренней полости отливки холодного ящика

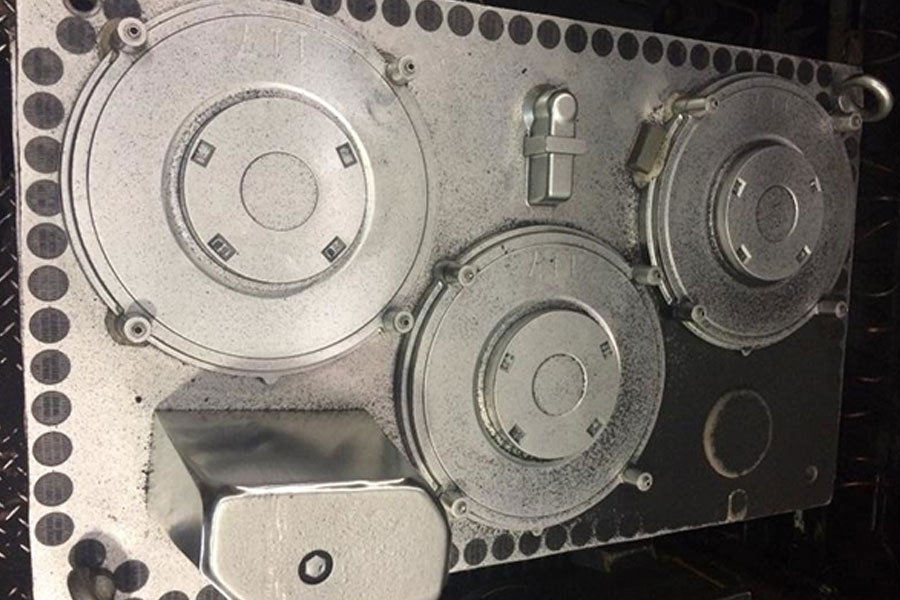

Ю Миндао, Син Циминь, Сюй Чжисинь и Ню Бэньцин из Yituo Group подробно проанализировали и обсудили этот вопрос. Я не буду повторять это здесь, но сосредоточусь на влиянии «плохого теплового воздействия песчаных кернов» нескольких учителей, как показано на рисунке ниже: Многие производители решают проблему образования рубцов, как только «вода в драпировке» шов »устранен.

13 Отверстие песчаной насадки на рабочей поверхности холодного стержневого песчаного керна

Многие агрегаты имеют форсунки для пескоструйной обработки на круглых стержнях цилиндров.

14 Проблема окунания всей сердцевины холодильной камеры

Насколько важна сборка сердечника, очистка опорной краски сердечника водяной рубашки цилиндра, высыхание песчаного сердечника и проблема переполнения канавки песчаного сердечника перед высыханием.

15 Устройство для подъема верхнего шаблона машины холодного стержня при смене шаблона

Устройство, которое может поднимать верхний шаблон для легкого обслуживания и очистки во время быстрой смены формы.

16 Проблема угла естественного откоса смеси в пескоструйной головке машины холодного стержня

Учитывая, что машина для изготовления стержней недостаточно велика, и вы хотите снимать более крупный песчаный стержень или ход слишком мал, угол раскрытия головки для выстрела песка слишком велик. Возможно, что самое дальнее сопло для выброса песка находится в первой и второй формах из-за угла естественного откоса смеси. Если песка нет, то в это время следует установить на доску для стрельбы из песка.

Сохраните источник и адрес этой статьи для перепечатки.:Меры предосторожности при использовании технологии холодного ящика

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены