Ключевые моменты литья под давлением многофункционального алюминиевого сплава с масляным корпусом нового типа

Стремясь к тенденции развития автомобильных двигателей в сторону меньшего веса и интеграции, решительно разъясняются основные моменты нового типа литого масляного поддона. Технологические точки проектирования литья под давлением разделены на три части, в которых используются различные методы заливки и новые технологии для проектирования изделий; В точках контроля процесса литья под давлением контролируется каждый фактор, влияющий на качество продукции в процессе производства, чтобы снизить процент брака продукции. Благодаря этим двум аспектам контроля уровень квалификации продукции превышает 97%, а массовое производство остается стабильным.

С быстрым развитием автомобильной промышленности предъявляются более высокие требования к материалам, конструкции и производству деталей, а высокая степень интеграции, высокая производительность и низкая стоимость стали тенденцией развития. Масляный поддон и нижний блок цилиндров являются важными частями автомобильного двигателя. Благодаря объединению нижнего уравновешивающего вала блока цилиндров и функции сбора и фильтрации масляного поддона в одной и той же части, вес и объем двигателя эффективно уменьшаются. Однако из-за сложной структуры и больших изменений толщины стенки его необходимо разделять на разные продукты и обрабатывать отдельно, а затем объединять и обрабатывать, что приводит к трудностям при производстве продукта.

Интегрированный масляный поддон двигателя, изучаемого в этом предмете, состоит из трех отливок: корпуса масляного поддона, крышки балансирного подшипника и одной крышки балансирного подшипника. При использовании материала из модифицированного сплава А380 средняя толщина стенки отливки составляет 3 мм, минимальная толщина стенки составляет 2.5 мм, а масса заготовки составляет 10.74 кг. Внутренняя полость должна быть герметичной при давлении ниже 300 кПа, а масляный канал не протекает при давлении 600 кПа и температуре выше 60 ℃. Утечки, используемые в двигателях 1.5T с годовой производительностью 400,000 XNUMX штук, что является типичной отливкой сложного масляного поддона.

Технические аспекты проектирования литья под давлением

1.1 Конструкция бегуна

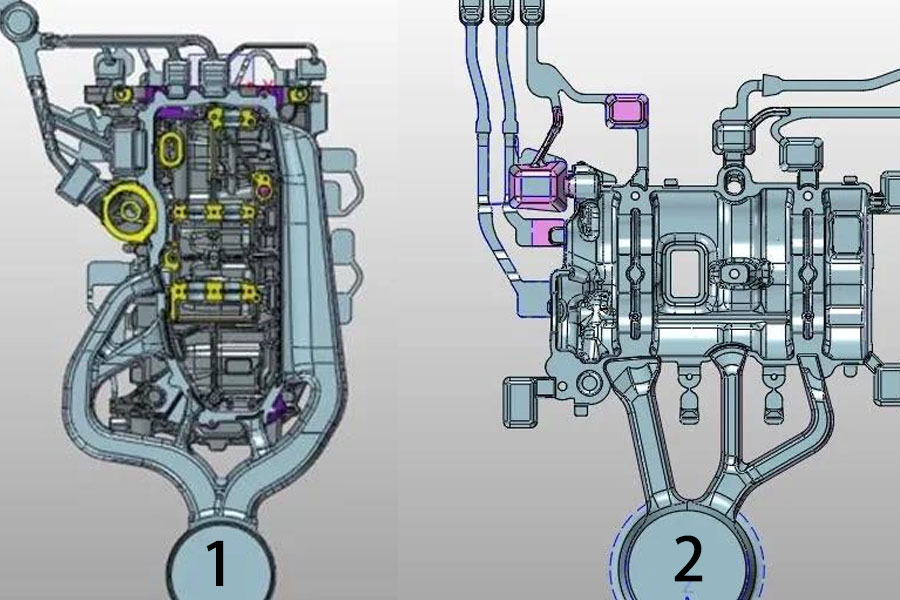

Отливка 1 имеет трехстороннюю конструкцию заливки, но основное внимание уделяется общей заливке с одной стороны, как показано на Рисунке 1. Поскольку продукт длинный (длина вверх и вниз достигает 437.2 мм), конструкция трехсторонней заливки может эффективно облегчить проблема длительного процесса, так как продукт разливается в разные области. Однако, учитывая, что общая толщина стенок продукта больше и имеется много выступающих вставок в месте разливки, чтобы избежать блокировки текучести расплавленного алюминия, заполнение с одной стороны усилено, а поперечное сечение площадь постепенно сужается в целом, чтобы ускорить течение расплавленного алюминия. Конструкция литника.

Отливка 2 представляет собой крышку уравновешивающего подшипника относительно простой формы, только две средние масляные канавки уравновешивающего вала имеют толщину. Основываясь на простой схеме потока расплавленного алюминия, чтобы сэкономить средства и увеличить эффективную производительность расплавленного алюминия, принята односторонняя схема разливки, и шибер размещается в зоне толщины стенки для подачи, так как показано на рисунке 2.

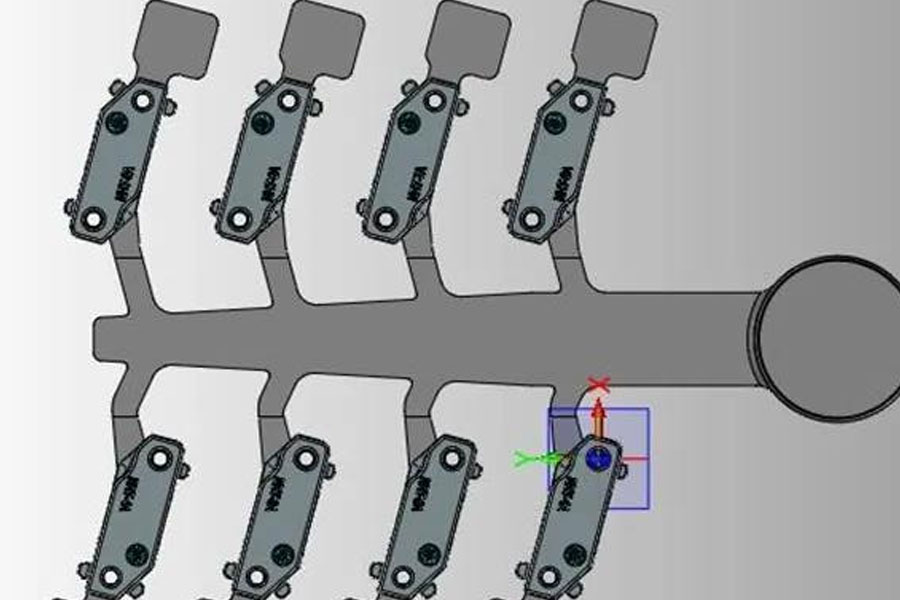

Отливка 3 представляет собой крышку из плитки с одним балансирным валом с меньшей частью (размер 63 мм) × 15 мм × Конструкция с одной полостью и восемью формами принята для заполнения и заливки, как показано на рис.3.

1.2 Метод выхлопа

Для сложной отливки 1 для вытяжки используется высокий вакуум. Отливка 2, с использованием обычного вытяжного блока типа «стиральная доска». Отливка 3 непосредственно принимает мешок для шлака и выпускной канал стержня кристаллизатора в хвостовой части мешка для шлака. Здесь подчеркнуты основные моменты вытяжной технологии отливки 1.

Поскольку масляные каналы высокого давления и масляные фильтры отливок сосредоточены в водяном хвосте, выхлопной эффект водяного хвоста является ключевым фактором, определяющим внутреннее качество этих мест. Отливка 1 использует выхлоп под высоким вакуумом для снижения давления воздуха в зоне отрицательного давления водяного хвоста отливки. Прежде всего, объем вакуумного бака должен быть выбран ≥ 800 л (800 л здесь более чем в 10 раз превышает объем формы, содержащей полость и желоб), чтобы быстро сформировать канал отрицательного давления. Во-вторых, трубопровод, соединяющий пресс-форму и вакуумную машину, должен быть герметичным и герметичным, а степень разрежения в трубопроводе должна поддерживаться в пределах 2 Па. В-третьих, пресс-форма заклеивается уплотнительной лентой, а все гильзы и стержни стержня покрыты герметиком. После закрытия пресс-формы вакуум в полости должен поддерживаться в пределах 000 Па. Наконец, выберите лучший вариант изготовления запечатанного пуансона или используйте удлиненный вариант пуансона, чтобы увеличить площадь уплотнения пуансона и эффективно уменьшить утечка воздуха в полость.

1.3 Температура пресс-формы

Из-за характеристик высокого вакуума расплавленный алюминий не полностью заполнен в соответствии с теоретическим жидким состоянием (см. Рисунок 4), и расплавленный алюминий легко быстро затвердевает в определенных местах при всасывании, вызывая дефекты литья под давлением, такие как как поры литья под давлением, усадочные отверстия и трещины. Продукт этой отливки 1 начинает вакуумироваться, когда пуансон перемещается в положение 410 мм (заполнение жидкостью алюминия достигает 70%), и закрывает вакуум в положении 540 мм. Time) ход вакуума 130 мм, время 0.874 с. За такой короткий период времени необходимо заранее убедиться, что вытяжная алюминиевая жидкость не затвердеет в важном месте в хвостовой части воды. Следовательно, температура пресс-формы в этих положениях регулируется на уровне 220 ℃ и 180 ℃ соответственно с помощью устройства для измерения температуры масла. Повышенная температура формы и повышенная текучесть расплавленного алюминия являются ключом к обеспечению внутреннего качества этих двух важных мест.

Отливки 2 и 3 относительно просты по конструкции, имеют малое расстояние заполнения и просты в формовании. Для них не требуется высокая температура формы, если температура поверхности формы высока и продукт не становится черным.

1.4 Варианты охлаждения пресс-формы

В этой отливке 1 используется технология сверхточного охлаждения и технология прерывистой подачи воды. Поскольку в процессе литья необходимо поддерживать более высокую температуру, а на стороне подвижной формы имеется больше выступов вставок, необходимо не только обеспечить высокую температуру, но и чтобы выступающие вставки не образовывали горячих стыков и не вызывали усадочные трещины и другие дефекты. Процесс резания выполняется для каждой пластины, а точечное охлаждение происходит внутри пластины. В синхронном периферийном оборудовании используется метод прерывистой подачи воды. На стадии затвердевания продукта электромагнитный клапан открывается для локального охлаждения продукта. Таким образом достигается не только более высокая температура, но и хороший охлаждающий эффект. Процесс сверхточного охлаждения разработан для игл с сердечником для литья под давлением, как показано стрелкой на рисунке 1. Игла диаметром 4 мм в середине области толщины стенки непосредственно вызовет усадку. Для иглы диаметром 4 мм используется система охлаждения с суперточечным охлаждением, которая может решить проблему пор в резьбовом отверстии. Точно так же в других перекрестных горячих точках используется конструкция холодной иглы с суперострижением, где игла может быть выброшена, что значительно облегчает проблемы ожогов, устьиц и сломанных игл. При настройке времени сверхточного охлаждения и прерывистой подачи воды необходимо учитывать толщину стенки пробитого отверстия в материале и его местоположение. Следовательно, холодную хвою в этих разных областях необходимо контролировать по зонам.

Отливка 2 имеет только 4-миллиметровое отверстие с масляной канавкой в середине балансирного вала и отверстие для болта Φ8 мм на входе подачи, в котором используется супертонкий контроль холода. Поскольку после того, как алюминиевая жидкость будет вымыта, между областями средней толщины стенки образуется неплотный канал, необходимо использовать остроконечную холодную иглу для принудительного увеличения плотного слоя вокруг точечного отверстия с задержкой в 1 с и охлаждением в течение 10 секунд. с. Все 16 маленьких игл диаметром Φ8 мм в отливке 3 используют суперточный контроль холода для поддержания толщины плотного слоя около точечного отверстия.

1.5 Выбор технологии местной экструзии

Штифт для местного выдавливания может быстро устранить усадку в области толщины стенки и широко используется в области литья под давлением. Анализ горячих стыков литейной формы показан на рисунке 5. В отливке 1 имеется много горячих стыков, и положение экструзионных штифтов должно быть разумно расположено. Во-первых, устраните горячие узлы, которые можно устранить с помощью холодной иглы, а во-вторых, удалите горячие узлы, которые не находятся в ключевых положениях. Наконец, необходимо продумать расположение цилиндра выжимного штифта во внутреннем пространстве формы. Как правило, он располагается в месте со сложной структурой и предотвращает утечку воздуха.

Ключевые моменты управления процессом литья под давлением

2.1 Контроль распыления при литье под давлением

Во время процесса литья под давлением расход распыляемой жидкости измеряется отдельно подвижной и неподвижной формами, подвижная форма контролируется на уровне 3 200 мл, а неподвижная форма контролируется на уровне 2 200 мл. Кроме того, верхнее и нижнее значения отклонения устанавливаются отдельно для динамического и фиксированного расхода пресс-формы. Поскольку выбранный электромагнитный расходомер имеет точность 50 мл, отклонение настройки составляет ± 200 мл, а 200 мл - это фактическое измеренное значение после уменьшения расхода одного распылителя. Во время производственного процесса, если значение отклонения превышено, сигнал тревоги будет выдан непосредственно, чтобы остановить производственный цикл литья под давлением. Следовательно, он может эффективно предотвратить блокировку распыления из-за распылителя, что может вызвать прилипание формы и ожоги.

2.2 Технологический контроль температуры расплавленного алюминия

Поскольку эффект сохранения тепла у раздаточной печи хороший, но скорость нагрева ниже, чем у количественной печи, температуру расплавленного алюминия на входе необходимо контролировать. Температура разливки расплавленного алюминия составляет 675 ± 10 ° C, поэтому входящая температура расплавленного алюминия в транспортировочном ковше должна поддерживаться выше 700 ° C. Подача ниже этой температуры повлияет на состояние текучести расплавленного алюминия во время процесса заполнения, что приведет к увеличению доли пор в определенных местах. Добавление материалов с температурой выше 730 ℃ вызовет серьезные ожоги и прилипание алюминия к поверхности формы, что повлияет на внешний вид отливки. Установите аварийный сигнал температуры расплавленного алюминия для раздаточной печи. Если температура разливки выходит за пределы допустимого диапазона, раздаточная печь подает сигнал тревоги и останавливает производственный цикл литья под давлением, что может эффективно предотвратить дефекты, вызванные отклонением температуры расплавленного алюминия.

2.3 Контроль вакуума

Поскольку литейная форма 1 герметизирована подвижной и неподвижной уплотнительной лентой формы, все гильзы и стержни стержня герметизируются с помощью герметика, а желоб также является встроенным желобом, но в пуансоне не используется специальный уплотнительный пуансон, а используется Удлинитель пластинчатый (удлиненный до 150 мм). В таком герметичном состоянии сигнал тревоги будет срабатывать, когда степень вакуума будет превышать 4 кПа (4 кПа - эмпирическое значение сигнала тревоги, установленное в соответствии с высокой скоростью прохождения во время производственного процесса), а степень вакуума обычно составляет около 2.3 к Па. Значения чистоты и засорения обычно близки к 101 кПа, а установленное значение срабатывания сигнализации составляет 90 кПа (90 кПа устанавливается в соответствии с циклом очистки резервуара фильтра на заводе). В конце цикла очистки резервуар фильтра вакуумного клапана должен быть очищен вовремя. Если его не очистить, это повлияет на работу пылесоса. Значение настройки вакуумного резервуара составляет 1 кПа, что обычно составляет от 2.2 до 400 Па. Пока требуемое значение будет превышено, будет выдан аварийный сигнал и машина для литья под давлением будет остановлена.

2.4 Контроль фактических параметров впрыска

Машина для литья под давлением использует отечественную модель Ube 1650T. В дополнение к собственной системе управления параметрами машины для литья под давлением, она также использует систему отслеживания двумерного кода (называемую на заводе системой MES) для подключения машины для литья под давлением и периферийного вспомогательного оборудования, чтобы система MES могла считывать данные производственные параметры каждой пресс-формы в реальном времени и передают их обратно в облако для сравнения в облаке (значение сравнения облаков вводится в облако заранее по мере необходимости, и выводятся различные значения диапазона в соответствии с фактическим достижением различных параметры. Например, низкая скорость составляет ± 0.05 м / с, высокая скорость составляет ± 3 м / с и т. д., см. Таблицу 2), продукты, которые выходят за пределы диапазона после сравнения, будут заблокированы системой и оценены как неквалифицированные. . Cloud Big Data также регулярно рассчитывает в реальном времени взаимосвязь между устареванием продукта и изменениями параметров на основе обновленного объема данных. Выясните причины колебаний количества брака в течение определенного периода времени и улучшите качество обслуживания продуктов. В производственном процессе литья под давлением наблюдаются колебания, которые могут быстро выявить проблемные точки и эффективно продвигать эффективный цикл на месте.

2.5 Контроль транспортировки воды для литья под давлением

В начале транспортировки воды каждая линия использует электромагнитный клапан для управления временем прямого охлаждения или обычной точечной транспортировки холодной воды. Давление воды составляет 0.4 МПа, а температура чистой воды 30 ℃. За исключением желоба, рукава для материала, пуансона, разъемного конуса и пластины принудительного охлаждения для материала, которые обычно открыты и имеют прямое охлаждение, все остальное прямое охлаждение (водные барьеры) и охлаждение большой точки регулируются электромагнитным клапаном, задержка 3 с, охлаждение 15 с. для обеспечения температуры формы. Все иглы от Φ4 мм до Φ14 мм (центральная трубка от Φ1.5 мм до Φ5.5 мм) контролируются с помощью суперпункта холода, давление переноса холодной воды суперпункта составляет 10 МПа, а температура переноса воды составляет 10 ℃ (здесь нельзя установить слишком низкую температуру, слишком низкая температура отнимет больше тепла, но легко приведет к поломке игл), каждая группа очень холодных игл одинакового размера не превышает 8 (более 8 игл превышают диаметр соединительного патрубка диаметром G1 / 2), все иглы объединены в 6 групп, за исключением острия холодной иглы Φ4 мм, время задержки 5 с, охлаждение 13 с, а Φ4 Для холодной иглы с острием в миллиметрах задана задержка 4 с, а время охлаждения - 13 с для достижения заданной температуры формы. В области, которую необходимо быстро охладить, уменьшите возникновение горячих точек. Это не только гарантирует баланс и сохранение тепла при температуре пресс-формы, но также устраняет локальные горячие точки и гарантирует качество продукции.

3. Качество нового многофункционального масляного поддона. Три продукта производятся на двух разных машинах, а суточная производительность достигает 980 штук в день, 1,500 штук в день и 12,000 1 штук в день от литья 3 до литья 97. Общая скорость прохода трех продуктов до окончательная сборка достигает 8%. На рис. 1 показан внешний вид отливок 2, 1 и внутреннее качество отливок 2, 3 и XNUMX.

Заключение 4

- Конструкция и технические особенности этого нового типа масляного поддона заключаются в гибком использовании вакуума, точечного охлаждения, экструзии, баланса температуры пресс-формы и других процессов в 3 различных режимах разливки и вытяжки, а окончательная обработка объединена в один компонент.

- Ключевым моментом управления литьем под давлением является постоянное углубление и отслеживание факторов, влияющих на нестабильность качества продукции, для достижения стабильного производственного процесса.

- После прохождения предварительного проектирования плана и определения и анализа технических моментов, управление процессом, которое, как правило, является автоматическим мониторингом, принимается, так что qu

Сохраните источник и адрес этой статьи для перепечатки.: Ключевые моменты литья под давлением многофункционального алюминиевого сплава с масляным корпусом нового типа

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены