Сплав GH2909 для авиационных двигателей для обеспечения контроля зазора

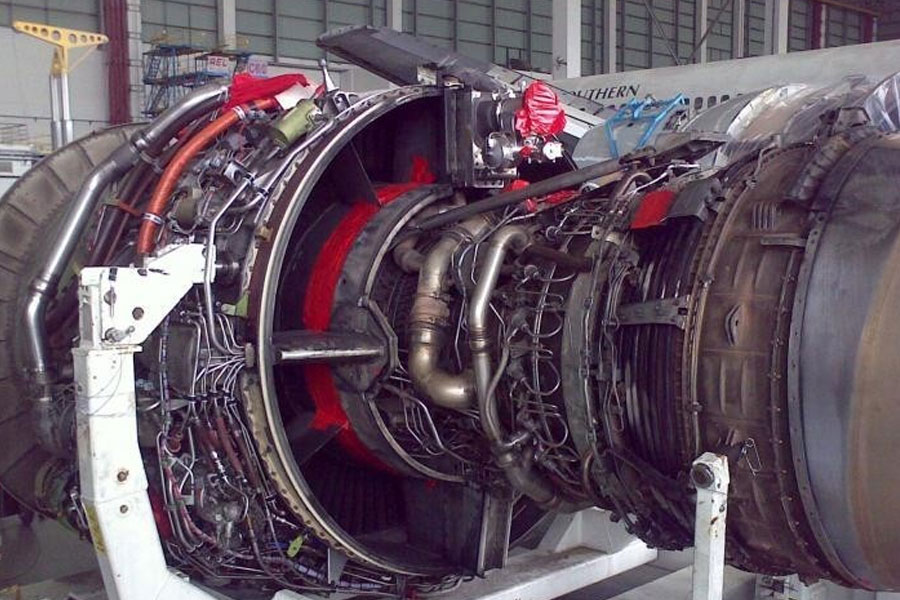

В основном используется при производстве среднего кожуха турбины двигателя четвертого поколения, кольца подшипника и сотового опорного кольца, а также других деталей, регулирующих зазор, для уменьшения потерь воздуха при утечке, повышения эффективности и снижения расхода топлива. GH2909 разработан путем увеличения содержания Si на основе сплава GH2907 и регулирования процесса термообработки. GH2909 - это новый тип упрочняющегося старением жаропрочного сплава с низким коэффициентом расширения на основе Fe-Ni-Co. Он обладает высокой прочностью и пластичностью, низким коэффициентом теплового расширения, почти постоянным модулем упругости, а также хорошей стойкостью к окислению и термической усталости при 650 ℃. Производительность, может уменьшить зазор между вращающимися частями и статическими частями, реализовать контроль зазора, сэкономить энергию, снизить потребление и увеличить тягу двигателя. Это идеальный жаропрочный сплав для авиационных и аэрокосмических двигателей, поэтому он широко используется в авиационных двигателях.

На протяжении многих лет из-за ограничений условий кузнечного оборудования: существует всего лишь 2,000-тонный пресс для быстрой ковки, поэтому производство крупногабаритных прутков для ковки из жаропрочных сплавов является короткой доской в разработке компании из жаропрочных сплавов. Основными проблемами крупногабаритных стержней из сплава GH2909 являются: (1) грубая и неровная структура, что приводит к значительным помехам при ультразвуковой дефектоскопии и даже к серьезному затуханию донных волн; (2) Значительные колебания в данных испытаний производительности. С улучшением состояния кузнечного оборудования: введено в эксплуатацию 4,500 тонн прессов быстрой ковки и 1,800 тонн прессов прецизионной ковки, а с целью улучшения и повышения качества крупногабаритных ковочных материалов из сплава GH2909 проведен процесс ковки. проведено для улучшения структуры и характеристик крупногабаритных прутков из сплава ГХ2909. Влияют на исследование.

Процесс плавки сплава GH2909 представляет собой вакуумно-индукционный + вакуумно-дуговый переплав, при котором вакуумная дуга электрода Φ440 мм переплавляется в стальные слитки Φ508 мм. После гомогенизационной термообработки стальные слитки выковываются для производства крупногабаритных поковок из жаропрочных сплавов.

Для поковки заготовки применяется процесс пошагового охлаждения и ковки с большой деформацией, а величина деформации составляет более 30% за один обжиг; температура нагрева последней огневой ковки: 1000 ° С; большая часть температуры деформации: ≤955 ° C, конечная температура ковки: ≥870 ° C; и, соответственно, используются три метода ковки: (1) весь стальной слиток вытягивается непосредственно на 2000-тонном быстродействующем ковочном прессе + средняя режущая секция + отдельная ковка за один проход; (2) Пресс для быстрой штамповки всего стального слитка массой 4500 тонн - это две осадки и две вытяжки + средняя разрезка на секции + раздельный обжиг 1,800 тонн прецизионной ковочной машины в материал; (3) 4,500 тонн прессов быстрой ковки вытянуты по длине + кулачки на обоих концах + средние режущие секции + две высадки и две вытяжки + 1800 тонн одной штамповки. затем образцы центральной, 1 / 2R и краевой структуры и боковых характеристик соответственно берутся из стержня, и микроструктура и механические свойства наблюдаются с помощью оптического микроскопа. Готовый продукт проверяется ультразвуковой дефектоскопией после полировки. Результаты показали, что:

- (1) Ограничение тоннажа оборудования пресса быстрой ковки 2000 т очевидно.

- (2) Метод 2 После ковки наблюдается небольшое количество смешанной кристаллической структуры в центре и 1 / 2R поперечного сечения прутка после ковки, а зернистость края достигает 8 градаций, а структура является однородной и мелкой.

- (3) Метод 3 После ковки поперечное сечение стержня однородно в центре, 1 / 2R и краевой структуре, а зерна в каждой части относительно однородны, а размер зерна составляет около 6. По сравнению с методом 1 , предел текучести при растяжении и предел прочности при комнатной температуре увеличиваются более чем на 70 МПа для метода 3, а пластичность при растяжении при комнатной температуре также значительно увеличивается, достигая более 3%; высокотемпературный предел текучести и предел прочности при растяжении увеличиваются более чем на 20 МПа, а высокотемпературная пластичность при растяжении снижается; Срок службы уменьшается, а пластичность выносливости эквивалентна. Результаты испытаний метода 3 и метода 2 сопоставимы.

Таким образом, метод 3, то есть использование пресса массой 4,500 тонн для вытяжки на всю длину + зажимы на обоих концах + промежуточные секции + две высадки и две вытяжки с пластиной утечки + 1,800 тонн прецизионной ковочной машины за один проход в Материал, может сделать сплав GH2909 большим. Структура стандартного материала стержня является однородной и небольшой, и достигается хорошая комплексная производительность, которая соответствует требованиям стандартного индекса.

Сохраните источник и адрес этой статьи для перепечатки.:Сплав GH2909 для авиационных двигателей для обеспечения контроля зазора

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены