Как значительно улучшить качество подшипниковой стали за счет сверхбыстрого охлаждения после прокатки

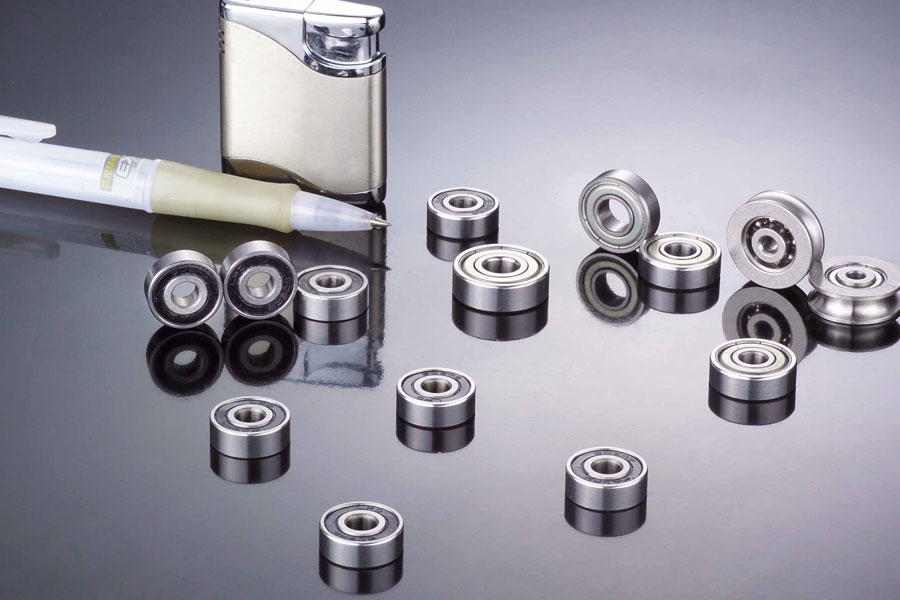

Подшипники - важная часть механического оборудования. В определенной степени качество подшипников ограничивает скорость и прогресс национальной экономики, оборонного строительства и научно-технической модернизации, а прогресс технологии производства подшипниковой стали напрямую влияет на подшипниковую промышленность. Для развития промышленно развитые страны придают большое значение к исследованиям качества подшипниковой стали.

Чтобы улучшить качество подшипниковой стали и обеспечить ее более высокую усталостную прочность, прочность на сжатие, твердость поверхности и длительный срок службы, необходимо улучшить чистоту стали и однородность карбидов в стали, в основном включений в стали. материал. Содержание, тип включений и газоносность; Однородность формы, размера и распределения карбидов является еще одним важным показателем для измерения качества подшипниковой стали.

В процессе охлаждения после горячей прокатки образующиеся вторичные карбиды оказывают важное влияние на характеристики подшипниковой стали. Следовательно, требуется, чтобы карбид сетки в подшипниковой стали был меньше 2.5. Слишком большое количество сетчатого карбида приведет к серьезным последствиям:

- При последующей закалке готового продукта полностью исключить его не удастся.

- Карбиды в виде сетки, удерживаемые в подшипниковой стали, значительно увеличивают хрупкость деталей и снижают способность выдерживать ударные нагрузки.

- Под действием динамической нагрузки детали легко ломаются по границе зерен.

- Увеличивают склонность к растрескиванию при закалке.

В настоящее время в моей стране в основном применяется процесс низкотемпературной прокатки для контроля осаждения карбидов стальной сетки подшипников, а затем добавляется определенная скорость охлаждения. Однако этот процесс зависит от производительности прокатного стана и требует достаточной контролируемой охлаждающей способности перед чистовой прокаткой. После водяного охлаждения перед окончательной прокаткой остается достаточно изотермического пространства. В производственной линии непрерывной прокатки осуществляется низкотемпературная прокатка. Из-за недостаточной охлаждающей способности существующего охлаждающего оборудования, температуру трудно точно контролировать, особенно крупногабаритных стержней диаметром более 30 мм, качество продукции нестабильно, а осаждение карбида в сетке является серьезным.

В целях повышения качества продукции различных спецификаций подшипниковой стали и уменьшения чрезмерной зависимости от прокатных станов и другого оборудования при производстве подшипниковой стали Государственная ключевая лаборатория технологии прокатки и автоматизации непрерывной прокатки (RAL) Северо-Восточного университета провела из технологии сверхбыстрого охлаждения подшипниковых стальных стержней. Были проведены исследования условий выделения карбидов и фазового перехода при непрерывном охлаждении.

На микротвердость стальной конструкции подшипника и расстояние между перлитными пластинами влияет скорость охлаждения после прокатки. По мере увеличения скорости охлаждения после горячей прокатки расстояние между перлитными пластинами уменьшается, а значение микротвердости увеличивается, и меньшее расстояние между пластинами очень полезно для следующего сфероидизирующего отжига.

Принцип управления заключается в том, что во время непрерывного процесса охлаждения переохлажденного аустенита аустенит неизбежно появляется в бедной углеродом зоне и богатой углеродом зоне. Как только условия зародышеобразования выполнены, в то время как феррит строится в бедной углеродом зоне, цементит также строится в богатой углеродом зоне. Они синхронизируются одновременно, эвтектоид и симбиоз, образуя перлитное ядро (феррит + цементит), и в то же время новые кристаллические ядра образуются в других частях и непрерывно растут. Когда образуется перлит, продольный рост означает, что листы цементита и феррита непрерывно переходят в аустенит одновременно, в то время как поперечный рост означает, что листы цементита и феррита поочередно накладываются друг на друга для увеличения.

Увеличение скорости непрерывного охлаждения после деформации будет иметь значение для измельчения аустенитных зерен. Размер зерен аустенита не оказывает очевидного влияния на расстояние между пластинами перлита, но влияет на размер гранул перлита. Зерна аустенита мелкие, а площадь границ зерен на единицу объема увеличивается, что будет способствовать зарождению перлита. Если количество центров зародышеобразования перлита увеличивается, диаметр гранул перлита уменьшается.

Технология сверхбыстрого охлаждения применяется к контролю карбида стальной сетки подшипника, так что подшипниковая сталь быстро проходит через область, где сильно выделяется карбид после прокатки, что может значительно уменьшить или избежать выделения вторичных карбидов вдоль границы зерен.

Метод конечных элементов используется для моделирования и анализа температурного поля процесса сверхбыстрого охлаждения подшипниковой стали различных характеристик после прокатки, и определяется разумный маршрут процесса охлаждения. На этой основе создано сверхбыстрое охлаждающее устройство для несущих стальных стержней и соответствующая система управления.

В соответствии с требованиями процесса сверхбыстрого охлаждения в сочетании с реальными условиями производства было спроектировано охлаждающее оборудование, отвечающее требованиям сверхбыстрого охлаждения подшипниковой стали после прокатки, а также разработана система автоматического управления и полный математический анализ. Модель была создана для обеспечения точности контроля температуры подшипниковой стали, а равномерность охлаждения была значительно улучшена.

Технические характеристики подшипниковой стали, произведенной с помощью технологии сверхбыстрого охлаждения, составляют в основном Ф15.3мм ~ Ф60мм. Уровень квалификации карбидов стальной сетки для подшипников диаметром 30 мм или менее и класса 2.0 или менее был увеличен с 10% до 100%; для карбидов со стальной сеткой подшипников диаметром 30–60 мм он был увеличен с 2.5 ~ 4 до 2.0. Следующий проходной балл составляет более 95%. Для подшипниковой стали диаметром от 60 до 120 мм царапины на поверхности после сверхбыстрого охлаждения были значительно уменьшены.

Сохраните источник и адрес этой статьи для перепечатки.:Как значительно улучшить качество подшипниковой стали за счет сверхбыстрого охлаждения после прокатки

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены