Детальный анализ разрушения алюминиевой формы для литья под давлением

Разрушение из-за трещин в режиме литья под давлением из алюминиевого сплава не только повлияет на качество изготовления пресс-формы и эффективность производства, но и увеличит стоимость производства. На самом деле причины растрескивания и разрушения форм для литья под давлением из алюминиевого сплава разнообразны. Например, жидкий металл многократно воздействует на него, условия производства являются коррозионно-горячими, материалы для изготовления пресс-форм, электроэрозионная обработка и другие причины. В этой статье проводится специальный анализ разрушения формы для литья под давлением из алюминиевого сплава при растрескивании. Есть надежда, что это может сыграть роль в привлечении новых идей и дать рекомендации соответствующим работникам.

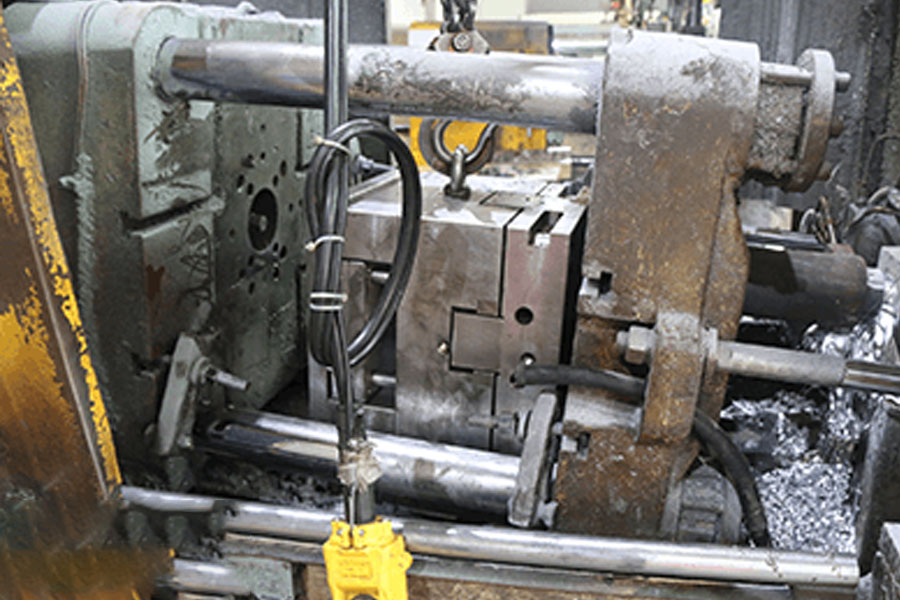

Условия работы форм для литья под давлением из алюминиевого сплава совместимы с высокой температурой и высоким давлением. В то же время форма для литья под давлением из алюминиевого сплава в рабочем режиме должна выдерживать многократные удары жидкого металла. При реальном производстве из-за высокой стоимости форм для литья под давлением из алюминиевого сплава, длительного производственного цикла и преждевременного выхода из строя срок службы значительно сокращается. - Если проблема растрескивания и выхода из строя литейных форм из алюминиевого сплава не будет эффективно решена, это напрямую повлияет на экономические выгоды производственного предприятия. По этой причине все больше и больше производителей литья под давлением из алюминиевых сплавов усиливают анализ трещин на разрушение. В нижеследующем материале в качестве примера используется штамповая сталь для горячей обработки стали H13 и объединяется фактический производственный процесс для анализа причин растрескивания и разрушения форм для литья под давлением из алюминиевого сплава с точки зрения материала формы из алюминиевого сплава, микроструктуры и электроэрозионной обработки. Соответствующие меры приняты.

1. Анализ причин отказа от растрескивания пресс-формы для литья под давлением из алюминиевого сплава

Химический состав

С точки зрения химического состава, штамповая сталь для горячей обработки стали H13 в основном содержит концентрированные элементы C, SijMn, Mo, Cr и V. С точки зрения химических характеристик штамповая сталь для горячей обработки стали H13 относится к категории до штамповой стали с низким содержанием Si и высоким содержанием Mo с точки зрения материала. В процессе производства производители соответственно уменьшают содержание Si или увеличивают содержание Мо в стали в соответствии с фактическими потребностями. За счет уменьшения содержания Si можно эффективно уменьшить смещение.

Возникновение явления осаждения и дальнейшее измельчение аустенитных зерен улучшают прочность и ударную вязкость стали. Повышение содержания Мо может улучшить прокаливаемость, сопротивление отпуску и жаростойкость стали. И эффективно предотвращает выделение в стали карбидов на границах зерен, а также превращение бейнита. Практика показала, что сталь с низким содержанием кремния и высоким содержанием молибдена снижает вероятность переохлаждения в процессе затвердевания, тем самым эффективно предотвращая возникновение дендритов, ячеистых столбчатых кристаллов и сегрегацию дендритов. Комбинация элементов Mo и V может образовывать карбиды сплавов, такие как VC, MoC и Mo2C. Карбиды сплавов будут осаждаться в мелкодисперсном состоянии при подходящих условиях высоких температур, что значительно улучшит термореактивные свойства высокотемпературных материалов. Хотя с точки зрения химического состава штамповая сталь для горячей обработки стали H13 имеет высокую трещиностойкость, на практике мы обнаружили, что штамповая сталь для горячей штамповки стали H13 имеет преждевременное растрескивание. Чтобы лучше проанализировать причины разрушения трещин, необходимо эффективно комбинировать микроструктуру штамповой стали для горячей обработки стали H13 для дальнейшего анализа.

микроструктура

Чтобы всесторонне изучить микроструктуру форм для литья под давлением из алюминиевого сплава, в этой части используются материалы форм, которые не использовались после вакуумной закалки и отпуска, и использованные материалы форм в качестве объектов исследования для анализа микроструктуры литья под давлением из алюминиевого сплава. пресс-форм, а затем узнайте Причины поломки при растрескивании.

Материалы пресс-форм, которые не использовались после вакуумной закалки и отпуска

Практика показывает, что на субстрате объекта исследования после термообработки появляются неровные ткани. Наблюдая за объектом исследования под микроскопом с малым увеличением, мы обнаружили, что большое количество выделившихся гранулированных карбидов распределено по матрице и сегрегировано. Другими словами, по сравнению с карбидами нормальных тканей, эта часть карбидов больше по объему. Из-за чрезмерного выделения карбидов и карбидов сплава материал формы теряет большое количество окружающего углерода и легирующих элементов. В нормальных условиях сегрегированные карбиды формы не растворяются легко, когда форму нагревают закалкой. Однако из-за отсутствия в ней углерода и легирующих элементов ее легко превратить в мартенсит при высокотемпературном нагреве, тем самым снижая качество закалки, что значительно снижает прочность и ударную вязкость стали, что упрощает ее разрушение. Используя микроскоп с малым увеличением для наблюдения за отожженной сталью перед вакуумной закалкой, мы обнаружили, что стальная матрица также имеет сегрегацию. Появление этого явления означает отсутствие однородности стального сырья. И если с явлением сегрегации не бороться эффективно, это увеличит риск растрескивания и разрушения формы, а также повлияет на окончательный срок службы формы.

Материал пресс-формы после использования

При фактическом производстве обычные стальные пресс-формы для горячей обработки стали H13 будут иметь разную степень растрескивания на поверхности формы примерно после 30,000 раз использования, например: межкристаллитные трещины и пересечение множественных трещин После отслаивания, ямки и т.п. сформированы. Причина этого явления в основном связана с металлургическими дефектами сырья.

EDM

Электроэрозионная обработка - один из широко используемых методов обработки в формах для литья под давлением из алюминиевого сплава. По сравнению с другими методами обработки этот метод обработки обладает преимуществами высокой точности обработки, высокого уровня автоматизации и простоты обработки деталей неправильной формы в конкретном прикладном процессе. Тем не менее, искры, образующиеся при обработке, имеют характеристики высокой температуры и высокого давления, а температура рабочей жидкости будет

Резкое падение привело к разделению поверхности стали на зону термического переплава и зону термического влияния. Так называемая зона термоплавления означает, что металлическая поверхность плавится за счет высокой температуры, выделяющейся во время разряда. Потому что расплав не выбрасывается полностью, а оставшийся расплав затвердевает по мере охлаждения рабочей жидкости. Зона термического переплава в основном распределена на самом верхнем слое поверхности стали. По сравнению со слоем термического влияния в зоне термического переплава, металлический материал подвергается воздействию

После обжига при высокой температуре явления плавления не происходило, но металлографическая структура материала соответствующим образом изменилась. На практике мы обнаружили, что процесс горячего формования также увеличивает риск растрескивания и разрушения формы в зоне горячего переплава и зоне термического влияния. После того, как форма для литья под давлением из алюминиевого сплава после электроэрозионной обработки проходит через газовую печь, хотя металлографическая структура формы соответствующим образом не изменяется, она подвергается термическому переплавлению.

Однако в этой зоне появятся небольшие трещины, и когда трещины распространятся на зону термического влияния, диапазон микротрещин снова увеличится, что, в свою очередь, увеличивает степень разрушения формы.

2. Профилактические меры против растрескивания пресс-формы для литья под давлением из алюминиевого сплава

- 2.1 Увеличение количества образцов для металлографических испытаний сырья для литейных форм из алюминиевых сплавов. В реальном производственном процессе многие производители не проводили полностью металлографические испытания закупленного сырья, чтобы ускорить производственный график. Чтобы уменьшить возникновение трещин и отказов форм для литья под давлением из алюминиевого сплава, производителям необходимо увеличить количество металлографических проверок образцов сырья в отожженном состоянии, а также в состоянии закалки и отпуска, чтобы гарантировать соответствие материалов форм. фактические производственные потребности в наибольшей степени. При отборе образцов материала для форм производитель должен выбрать место отбора образцов с научной точки зрения и разумно. При отборе проб из форм для литья под давлением из алюминиевого сплава, чтобы гарантировать целостность основной части по умолчанию и определить точное качество сырья для форм, производители обычно используют затвор в качестве места отбора проб.

- 2.2. Эффективное решение проблемы зоны термического переплава, вызванной электроэрозионной обработкой: зона термического переплава, вызванная электроэрозионной обработкой, имеет более высокую твердость и большую хрупкость, а в процессе механической обработки склонны возникать микротрещины. Вероятность появления микротрещин выше, особенно в процессе обжига в пламени. Во избежание трещин и отказов форм для литья под давлением из алюминиевых сплавов необходимо научно и разумно избегать появления зоны горячего переплава. После электроэрозионной обработки зону горячего переплава необходимо вовремя удалить, а форму следует вовремя закалить, чтобы в значительной степени устранить остаточное напряжение поврежденного слоя. .

- 2.3. Эффективно избегать явления преждевременного растрескивания. Разрушение форм для литья под давлением из алюминиевого сплава происходит на ранней стадии, что в основном вызвано чрезмерно высокой температурой ковки заготовки. Отказ от растрескивания, вызванный этой причиной, является неисправимым дефектом. Поэтому в процессе изготовления заготовок производителю необходимо строго контролировать температуру ковки. На стадии закалочного нагрева также необходимо подобрать время нагрева с научной точки зрения и разумно, чтобы эффективно контролировать температуру нагрева и предотвращать возникновение обезуглероживания. На стадии закалки и охлаждения необходимо эффективно контролировать время охлаждения и стремиться завершить процесс закалки и охлаждения в кратчайшие сроки и с максимальной скоростью. Что касается канала охлаждающей воды, проектировщику необходимо соблюдать достаточно большое расстояние между ним и профилем и углами, чтобы обеспечить плавный ход процесса охлаждения.

- 2.4 Научная и разумная термическая обработка формы: Качество сырья для литья под давлением в значительной степени влияет на срок службы форм для литья под давлением из алюминиевого сплава. Поэтому персоналу необходимо выбрать подходящее сырье для литья под давлением, исходя из реальных потребностей. После того, как мастер определит сырье для литейных форм из алюминиевого сплава, необходимо вовремя провести термообработку. В то же время необходимо хорошо поработать в процессе снятия напряжений на этапе производства, чтобы предотвратить концентрацию напряжений и контролировать угол R. Работа системы. - Как правило, когда форма для литья под давлением из алюминиевого сплава используется примерно 10,000 XNUMX раз, ее необходимо вовремя закалить, чтобы снять напряжение, чтобы эффективно предотвратить концентрацию напряжений, вызывающую растрескивание и разрушение формы. Чтобы увеличить время использования формы в целом, можно использовать несколько методов отпуска и снятия напряжений.

- 2.5. Научно и разумно контролировать температуру в процессе производства форм для литья под давлением из алюминиевого сплава. Процесс производства форм для литья под давлением из алюминиевого сплава требует высокой температуры и высокого давления. Поэтому особенно важно научно и разумно контролировать температуру в производственном процессе. В процессе производства производитель может использовать подходящий термометр для расчета максимальной температуры в процессе литья под давлением и принять эффективные меры контроля для поддержания температуры в пределах 650 градусов.

3. Заключение

Короче говоря, с быстрым развитием социальной экономики моей страны производители форм для литья под давлением из алюминиевых сплавов быстро расширились с точки зрения количества и масштабов производства. Однако из-за больших вложений в себестоимость изготовления форм для литья под давлением из алюминиевого сплава, если качество продукции не может быть эффективно гарантировано, это напрямую повлияет на эффективность производства и рыночную конкурентоспособность производителя. В процессе производства трещины - это обычная проблема качества форм для литья под давлением из алюминиевых сплавов. Это не только привлекло большое внимание производителей, но также широко использовалось для воздействия на потребителей. По этой причине особенно важно расширить исследования по разрушению трещин в формах для литья под давлением из алюминиевых сплавов. В приведенном выше материале анализируются причины разрушения форм для литья под давлением из алюминиевого сплава и предлагаются профилактические меры против разрушения форм для литья под давлением из алюминиевого сплава на этой основе. Мы надеемся, что это может принести определенную ценность соответствующим работникам и будет способствовать устойчивому, быстрому и здоровому развитию индустрии литья под давлением алюминиевых сплавов в моей стране.

Однотипные изделия: Причины того, что алюминиевые инструменты для литья под давлением легко растрескиваются

Сохраните источник и адрес этой статьи для перепечатки.:Детальный анализ разрушения алюминиевой формы для литья под давлением

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены