Анализ ключевой технологии литья под давлением из алюминиевых сплавов

Обзор отливок корпуса из алюминиевого сплава

Отливки корпусов из алюминиевых сплавов широко используются в современной автомобильной промышленности. Из-за их неправильной формы некоторым конструкциям трудно соответствовать стандартам качества посредством механической обработки. Поэтому некоторые алюминиевые отливки используются только для шероховатой поверхности автомобильных корпусов. С точки зрения безопасности использования автомобилей в отрасли предъявляются очень строгие требования к качеству алюминиевых отливок. Все отливки соответствуют строгим стандартам прочности материала. В требованиях к корпусным отливкам, поверхности, Двойные стандарты внутреннего качества. Чтобы гарантировать качество продукции, некоторые производители внедрили технологию оптической дефектоскопии для контроля всего производственного процесса.

| Механическое поведение | Класс |

| Предел прочности на разрыв МПа (мин.) | 240 |

| Предел текучести МПа (мин) | 140 |

| Относительное удлинение% (мин.) | <1 |

| Твердость по Бринеллю HB (мин) | 80 |

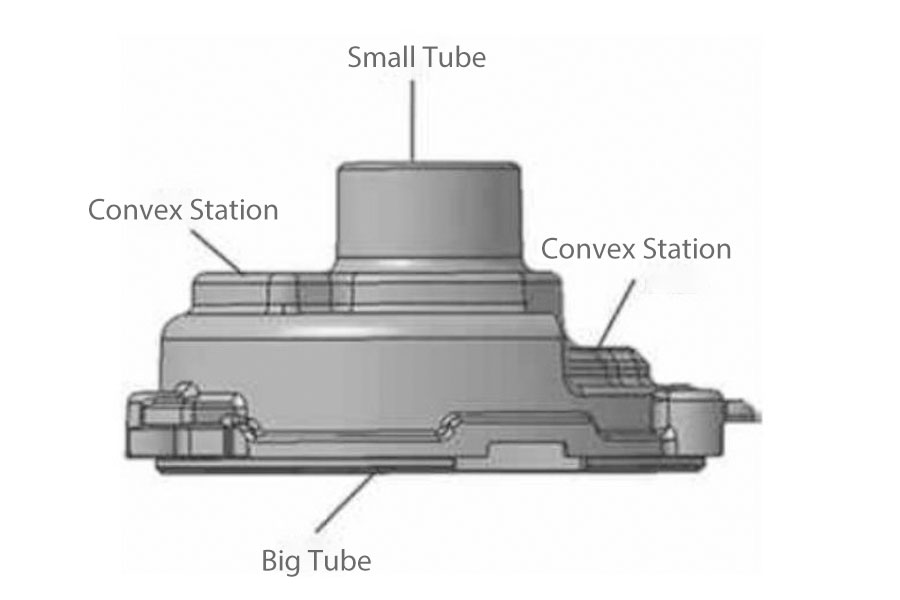

Крышка корпуса из алюминиевого сплава, представленная в этой статье, имеет относительно простую конструкцию и требует обработки только двух частей. Однако из-за неправильной формы корпуса высота двух выступов разная. Среди них максимальный внешний диаметр, высота, толщина основной стенки составляет 105 мм, 40 мм и 3.5 мм соответственно. Детали, которые необходимо обработать, - это поверхности внешнего диаметра большой и малой гильз. Допуски обработки должны контролироваться в пределах +/- 0.1 мм. Поскольку эта деталь не требует обработки внутренней полости, сложность литья под давлением относительно невелика.

Чтобы гарантировать, что характеристики отливки могут соответствовать требованиям выдерживания статической силы дробления выше 20 кН, производственный процесс должен контролироваться в соответствии с GB6414-86 CT6, чтобы гарантировать, что отливка не будет содержать примесей и трещин во время Процесс литья под давлением и сварка не допускается. Отремонтируйте изделие путем ремонта или окунания.

Анализ производственного процесса

2.1 Производственный процесс

Процесс производства деталей: поступающий материал → плавка / литье под давлением → обрезка / очистка → механическая обработка → очистка → сборка.

2.2 Анализ дефектов

Хотя отливка корпуса из алюминиевого сплава, представленная в этой статье, имеет простую конструкцию, в процессе производства часто возникают следующие производственные дефекты:

- (1) Пестрота: разница температур между металлом и формой, скорость заполнения во время плавки и размер распыляемого количества во время процесса дробеструйной обработки плохо контролируются, что легко приводит к потемнению цвета отливки и чернить.

- (2) Дефекты пористости: проблемы этого типа вряд ли можно полностью избежать в процессе производства отливок из алюминиевых сплавов. Требование к контролю проблемы пористости отливки заключается в обеспечении общей прочности оболочки, и необходимо убедиться, что критическая область не создает пористость, превышающую стандарт ASTME505 уровня 2. Допустимый диапазон диаметров пор в отливке составляет ≤∉1.6 мм, скорость пор следует контролировать в пределах 6.2%, а диаметр пор на обработанной поверхности не должен превышать 2.0 мм.

Что касается контроля качества производства, визуальный осмотр в основном отвечает за проверку дефектов внешнего вида отливок, а рентгеновский контроль отвечает за контроль внутреннего качества отливок. Однако в массовом производстве, с точки зрения увеличения скорости производства и контроля производственных затрат, эти два метода имеют определенные недостатки. Поэтому процесс литья под давлением из алюминиевого сплава анализируется и сравнивается с CAE и другими вспомогательными технологиями, чтобы улучшить качество отливок. Управление проблемами осуществляется на грубой стадии.

2.3 Параметры процесса и выбор оборудования

В соответствии с конструктивными характеристиками и производственными требованиями отливки давление литья установлено на 350Т. Согласно опыту производства аналогичных продуктов в прошлом, например, при необоснованной комбинации форм и неправильном выборе параметров процесса, проблема чрезмерной скорости заполнения жидким металлом будет возникать во время процесса литья под давлением. , Что приводит к затруднению выхода газа в полости и, в конечном итоге, к образованию дефектов качества, таких как поры или чрезмерные оксидные примеси в готовом продукте, что влияет на скорость прохождения отливки.

Согласно конструктивным требованиям отливки, толщина плотного поверхностного слоя тонкостенной отливки составляет всего 0.8 мм. Если его правильно обработать, центральная структура будет рыхлой, что приведет к снижению характеристик оболочки и сопротивления давлению. Поэтому при проектировании пресс-формы позиционирующий штифт используется для координации позиционирования, а объем обработки регулируется в пределах 0.5 мм. Это экономит время обработки и в большей степени способствует улучшению качества отливки.

2.3.1 Выбор программы пресс-форм

В соответствии с требованиями к конструкции отливки корпуса из алюминиевого сплава было выполнено виртуальное проектирование с использованием программного обеспечения AnyCast-ing, и были получены три различные схемы проектирования впускных отверстий. Путем сравнения был окончательно определен проточный канал с более плавным заполнением потока. Проектный план C предназначен для изготовления литейных форм, и при реальном производстве обнаружено, что этот план лучше влияет на устранение внутренних дефектов отливок корпуса и увеличение выхода корпуса.

2.3.2 Установка температуры плавления

В сочетании с конструкционным весом корпуса для литья под давлением машина для литья под давлением с камерой холодного прессования 350T используется для литья под давлением отливок, а температура устанавливается в диапазоне 640 ℃ +/- 20 ℃. Чтобы обеспечить стабильное давление в процессе заполнения металлической жидкостью, постарайтесь избежать турбулентного потока, разбрызгивания и других проблем, вызванных уносом вторичного окислительного шлака или эрозией активной зоны, скорость повышения давления установлена на 1.3 кПа / с.

2.3.3 Очистка легированной жидкости

Чтобы улучшить качество корпусных отливок из алюминиевого сплава и уменьшить влияние пор, точечных отверстий и включений шлака на степень квалификации продукта, в процессе литья используется этап вторичного рафинирования, то есть сплав перед этим очищается один раз и после того, как печь будет выпущена. В то же время сетка волоконного фильтра используется на сопле стояка, керамическая сетка фильтра используется на горизонтальном затворе, а двухслойный экран волоконного фильтра помещается на конце горизонтального затвора и отверстия зазора для выполнения трехкратная фильтрация для контроля появления дефектов шлака в продукте. показатель.

Фактическая производственная ситуация и последствия

В соответствии с приведенной выше схемой и процессом было случайным образом отобрано 6 образцов оболочки для проверки в реальном производстве, и было обнаружено, что схема C лучше влияет на улучшение внутренних дефектов отливок оболочки и повышение ее выхода. Путем рентгенологического исследования было установлено, что процент успешного прохождения внутреннего контроля достиг 100%; а затем испытание на прецизионное точение показало, что индекс пористости обработанной поверхности достиг уровня 505 ASTM E2; Испытание на разрушающее сжатие показало, что все образцы выдерживают давление выше 25 кН. Можно видеть, что конструкция отливки корпуса из алюминиевого сплава и выбор процесса, представленные в этой статье, относительно разумны, и определенные эффекты были достигнуты в контроле качества продукции.

Заключение

Благодаря постоянному совершенствованию науки и технологий и связанных с ними процессов процесс литья под давлением деталей из алюминиевых сплавов постоянно совершенствуется. Традиционный связанный технологический процесс является длительным, что не способствует контролю качества в процессе литья. Чтобы обеспечить улучшение качества продукции, необходимо начинать управление качеством с материального этапа. Процесс производства и ключевые технологии вышеупомянутых отливок корпусов из алюминиевых сплавов достигли разумных и осуществимых стандартов благодаря научному проектированию и выбору программ, что доказывает, что соответствующие технологии и процессы могут соответствовать требованиям качества массового производства соответствующих литейных изделий, а также проверять алюминиевый сплав. Роль ключевых технологий литья под давлением в улучшении общего качества сопутствующих товаров.

Сохраните источник и адрес этой статьи для перепечатки.:Анализ ключевой технологии литья под давлением из алюминиевых сплавов

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены