Технология удаления примесей в процессе вторичной плавки алюминия

Процесс производства вторичного алюминиевого сплава можно разделить на три этапа: предварительная обработка, плавка (включая рафинирование) и литье слитков. Процесс плавки заключается в добавлении алюминиевого лома в плавильную печь и нагревании до плавления до жидкого состояния. После шлакования, измерения температуры и состава. Проверка и другие процессы переносятся в рафинировочную печь, где добавляются такие элементы, как кремний и медь, и выполняется процесс дегазации, удаления шлака и рафинирования. Вредные металлические элементы в расплаве вторичного алюминия в основном включают Fe, Mg, Zn, Pb и т. Д. Для различных вредных металлических элементов необходимо применять различные методы удаления.

1. Технология удаления железа

Железо является обычным магазином при производстве вторичного алюминия, который крайне неблагоприятно влияет на качество и характеристики алюминия и алюминиевых сплавов. Следовательно, в дополнение к предварительной обработке алюминиевого лома для удаления железа, включения железа должны быть удалены в максимально возможной степени в процессе плавки, чтобы предотвратить его небольшое растворение в алюминии и расплаве алюминиевого сплава. Обычно для удаления включений железа используются следующие методы.

1.1 Метод удаления марганца и железа

Марганец может эффективно образовывать в растворе алюминиевого сплава фазовое соединение с высокой температурой плавления, богатое железом, и осаждаться на дне печи для удаления железа. Происходящие реакции следующие:

Al9Fe2Si2 + Mn → AlSiMnFe

Количество марганца, используемого для удаления 1 кг железа, составляет 6.7-8.3 кг, и он может преобразовать оставшуюся грубую, чешуйчатую, твердую и хрупкую фазу Al9Fe2Si2 в хлопьевидную фазу AlSiMnFe, тем самым ослабляя вредное воздействие железа. Однако метод добавления марганца для удаления железа увеличивает содержание марганца в алюминиевом сплаве. Не следует использовать алюминиевые сплавы с ограниченным содержанием марганца, а стоимость метода добавления марганца для удаления железа относительно высока.

1.2 Добавление бериллия в метод удаления железа

Бериллий реагирует с фазой Al9Fe2Si2 в расплаве алюминиевого сплава, тем самым уменьшая вредное воздействие железа. Реакция следующая: Al9Fe2Si2 + Be → Al5BeFeSi.

Добавление 0.05-0.1% бериллия к алюминию и расплавам алюминиевых сплавов может способствовать превращению крупнозернистой фазы Al9Fe2Si2 в точечный Al5BeFeSi, что, очевидно, устраняет хрупкость алюминиевого сплава. Однако цена на бериллий относительно высока, а пары бериллия токсичны, вредны для человеческого организма и загрязняют рабочую среду. Поэтому метод добавления бериллия в железо следует применять с осторожностью.

1.3 Метод удаления осажденного железа

Метод седиментационного удаления железа представляет собой комплексный эффект многоэлементной лигатуры, приготовленной с четырьмя веществами: Mn, Cr, Ni и Zr, который взаимодействует с крупным железосодержащим соединением в расплаве алюминиевого сплава с образованием нового многоэлементного сплава. соединение, богатое железом. Многоэлементное соединение, богатое железом, постепенно растет при понижении температуры. Когда он станет достаточно большим, чтобы преодолеть сопротивление оседанию, он осядет и удалит железо. Когда количество Mn, Cr, Ni и Zr составляет 2.0%, 0.8%, 1.2% и 0.6% соответственно, содержание железа в расплавах алюминия и алюминиевых сплавов, обработанных методом седиментационного удаления железа, может быть уменьшено с 1 % До 0.2%. Марганец играет важную роль в удалении железа методом седиментации. Хотя хром не так хорошо удаляет железо, как марганец, он лучше сопротивляется окислению и выгоранию. Основная цель добавления никеля - уменьшить хрупкость, вызванную остатками марганца и хрома. Добавление циркония может не только играть роль железа, но и улучшать качество зерна.

1.4 Метод фильтрации и удаления железа

Метод фильтрации для удаления железа основан на том принципе, что примеси богатой железом фазы в расплаве алюминиевого сплава отделяются при более низкой температуре и более длительном времени выдержки, а механическая фильтрация используется для удаления агрегированных фазовых материалов, богатых железом. Метод фильтрующего удаления железа обычно проводят при разливке расплава. Он может не только удалять крупные фазовые вещества, богатые железом, но также удалять другие крупные включения в расплавах алюминия и алюминиевых сплавов. В методе фильтрующего удаления железа обычно используется пенокерамическая фильтрующая пластина.

1.5 Метод прямого удаления железа из плавки

Метод прямого удаления железа путем плавки широко используется в производстве вторичного алюминия из-за его низкой стоимости и простоты эксплуатации. Краткое описание метода:

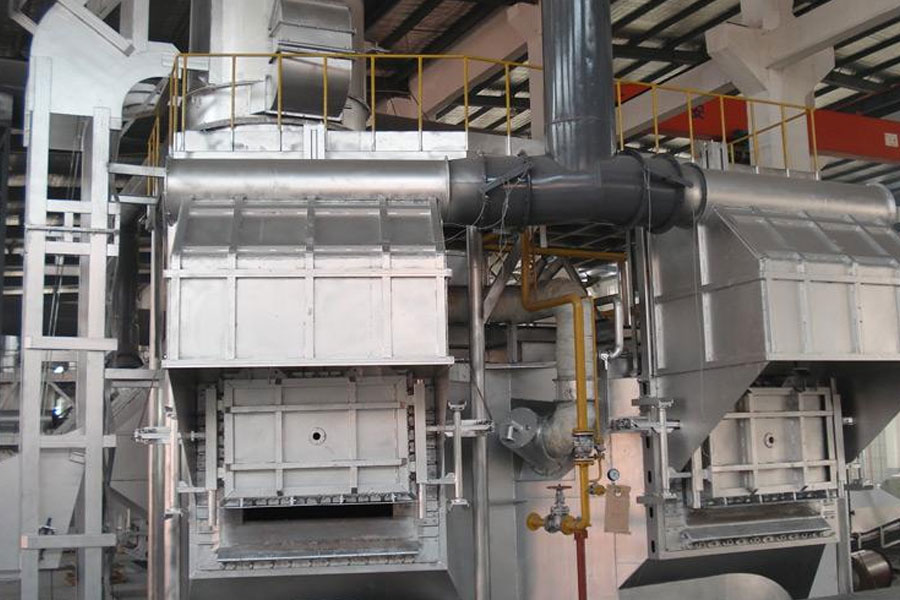

- (1) Строго контролируйте температуру плавления, используйте разницу между температурами плавления алюминия и железа для плавления алюминия, при этом железо и другие металлические примеси с высокой температурой плавления оседают на дно печи, тем самым удаляя железо. Наклонная вращающаяся печь может эффективно обрабатывать различные отходы плавильной печи для алюминия.

- (2) Во время плавки частицы железа следует удалять перед каждым перемешиванием, а железо, смешанное с алюминиевым шлаком, следует удалять во время удаления шлака.

- (3) В соответствии с фактическими условиями выбранного плавильного оборудования и технологии, в принципе, из каждой партии выплавленных алюминиевых отходов следует удалить шлак и железо, оседающие на дне печи.

- (4) Когда предприятие по производству вторичного алюминия использует плавильную печь - раздаточную печь для производства, после плавления каждой печи расплавленный алюминий в печи отправляется для удаления железа в горячем состоянии.

- (5) Используйте быстрое плавление и низкотемпературную нарезку алюминия. Во время плавки переработанный алюминиевый лом быстро плавится под защитой растворителя, и весь процесс плавления занимает около 2-3 часов. Когда переработанный алюминиевый лом расплавляется, температура расплава в это время составляет около 650 ° C. При этой температуре растворимость железа в расплавах алюминия и алюминиевых сплавов чрезвычайно мала. В это время железо, содержащееся в переработанном алюминиевом ломе, остается в шлаке и очищается от шлака.

2. Технология удаления магния

Магний также является частой примесью при производстве вторичного алюминия. Для удаления магния из отработанного алюминиевого расплава обычно используются следующие методы.

2.1 Метод удаления магния окислением

Удаление магния окислением основано на том принципе, что сродство магния и кислорода больше, чем у других металлов. В процессе плавки магний сначала сильно реагирует с кислородом, а его оксиды не растворяются в расплавах алюминия и алюминиевых сплавов и всплывают, а затем поднимаются из алюминия и алюминиевых сплавов. Поверхность расплава снимается. Чтобы ускорить процесс окисления магния, можно использовать инструменты для перемешивания алюминия и расплавов алюминиевых сплавов. Эффект метода окисления для удаления магния увеличивается с увеличением времени перемешивания, но этот метод также вызывает потери алюминия, кремния и других элементов сгорания и окисления при удалении магния, и, как правило, он не подходит для использования.

2.2 Метод удаления хлорида магния

При удалении магния из расплава вторичного алюминия хлор часто используется в качестве окислителя для реакции с активными металлами, такими как магний, в расплаве с образованием хлоридов. Поскольку магний имеет большее сродство к хлору, чем алюминий, когда хлор переходит в алюминий и плавится алюминиевый сплав, происходят следующие химические реакции:

- Mg + Cl2 == MgCl2

- 2Al+3Cl2==2AlCl3

- 3Mg+2AlCl3==3MgCl2+2Al

Образовавшийся хлорид магния растворяется в слое растворителя, и реакция магния и газообразного хлора выделяет большое количество тепла, которое нагревает алюминий и расплав алюминиевого сплава.

Эффект удаления магния методом удаления магния хлорированием более очевиден, который может снизить содержание магния в алюминиевых сплавах и расплавах до 0.3-0.4%, и он прост в эксплуатации. В то же время он выполняет функции дегазации и удаления шлака, но хлор является высокотоксичным веществом, наносит большой ущерб здоровью человека и окружающей среде, а алюминий и алюминиевый сплав плавятся после удаления магния газообразным хлором. зерна, и механические свойства снижаются.

2.3 Метод удаления хлорной соли из магния

Наиболее часто используемые хлоридные соли для удаления магния из расплавов вторичного алюминия - это хлорид алюминия. В этом методе используется азот под определенным давлением для распыления хлорида алюминия на расплавы алюминия и алюминиевых сплавов, так что хлорид алюминия и магний реагируют следующим образом:

2AlCl3+3Mg==3MgCl2+Al

Согласно этому методу хлор не улетучивается в атмосферу, а непрореагировавший хлорид алюминия поглощается указанными выше растворителями хлорид натрия и хлорид калия. Этот метод позволяет снизить содержание магния в алюминии и расплавах алюминиевых сплавов на 0.1-0.2%.

2.4 Метод удаления криолита и магния

Криолит реагирует с магнием с образованием соединений, нерастворимых в алюминии и расплавах алюминиевых сплавов, и удаляет магний. Криолит относительно дешев и его легко получить, поэтому метод удаления магния из криолита широко используется в промышленности вторичного алюминия. Криолит и магний в расплавах алюминия и алюминиевых сплавов подвергаются следующим химическим реакциям:

3Na3AlF6+3Mg==2Al+6NaF+3MgF2

Теоретический расход криолита составляет 6 кг / кг-мг, а фактический расход в 1.5-2 раза превышает теоретический расход. Температура реакции составляет 850-900 ℃, что позволяет снизить содержание магния до 0.05%. Чтобы снизить температуру удаления магния из криолита, криолит, содержащий 40% NaCl и 20% KCl, разбрызгивается на поверхность расплава.

3. Технология удаления цинка, свинца и т. Д.

Метод хлорирования и удаления цинка может использоваться для удаления цинка из алюминия и расплавов алюминиевых сплавов. В этом методе используется принцип, согласно которому цинк имеет большее сродство к кислороду, чем алюминий. В процессе плавки используются инструменты для перемешивания алюминия и расплавов алюминиевых сплавов, чтобы способствовать реакции цинка с кислородом, тем самым достигая цели удаления цинка. Эффект очень ограничен, и в процессе удаления цинка легко вызвать окислительное горение алюминия и других элементов. Это также вызовет при плавлении алюминия и алюминиевых сплавов газ и образование большого количества включений. Как правило, не рекомендуется использовать окислительное удаление цинка.

Метод седиментации используется для удаления примесей тяжелых металлов, таких как цинк и свинец, из алюминия и расплавов алюминиевых сплавов. Метод осаждения заключается в продлении времени выдержки расплавов алюминия и алюминиевых сплавов с использованием принципа большей плотности цинка и свинца, так что цинк и свинец могут опускаться на дно печи во время плавки; Стабильный поток жидкости во время разгрузки может привести к образованию тяжелых металлов, таких как цинк и свинец. Во-первых, он вытекает и прилипает к нескольким первым разливаемым слиткам, и эти слитки можно выбрать для дополнительной обработки.

Метод элюирующей кристаллизации также можно использовать для удаления металлических включений, не содержащих алюминия. Этот метод рафинирования алюминия и расплавов алюминиевых сплавов основан на том принципе, что растворимость металлических включений, отличных от алюминия, в расплавленном алюминии изменяется во время охлаждения. Однако метод кристаллизации из растворения имеет высокую стоимость и сложную операцию, и он редко используется в крупномасштабной промышленности вторичного алюминия.

Независимо от того, какой метод используется для удаления металлических включений, отличных от алюминия, из расплавов алюминия и алюминиевых сплавов, он увеличивает стоимость производства вторичного алюминия. Повышение степени прямого использования лома алюминия и алюминиевых сплавов, полное и разумное использование ценных элементов в ломе алюминия и алюминиевых сплавов и выбор вышеупомянутого передового и эффективного процесса предварительной обработки имеет очень важное практическое значение для производства переработанного алюминия.

4. Технология удаления натрия, калия, водорода, кальция и др.

Зарубежные страны разработали технологию плавления в режиме онлайн «LARS», которая позволяет производить высококачественные алюминиевые слитки для авиакосмической и авиационной промышленности с высокими требованиями к чистоте. Эта технология занимает лидирующие позиции в мире. Его важные характеристики:

- (1) Скорость дегазации высокая. Использование этого оборудования может снизить оперативное содержание водорода в расплаве с 0.39 мл / 100 × 10-6 до менее 0.1 мл / 100 г, а скорость дегазации может достигать более 75%.

- (2) Эффективно удаляет металлические и неметаллические загрязнения.

- (3) Эффективно удаляет щелочные металлы, делает ионы K +, Ca +, Li +, Na + и другие ионы щелочных металлов менее 1 × 10-6 после использования; эффективно удаляет различные соединения.

После использования продукт прошел проверку на соответствие классу A или AA американской аэрокосмической промышленности и дефектоскопию. Например, для сплава 7075 степень контроля дефектов класса A составляет 97%, а степень контроля дефектов класса AA составляет 92%.

Минхэ Компания по литью под давлением Является изготовителем точного литья под давлением из цветных металлов на заказ. Продукция включает алюминий и цинковое литье под давлением. Литье под давлением из алюминия доступны в сплавах, включая 380 и 383. Технические характеристики включают допуски плюс / - 0.0025 и максимальный вес литья 10 фунтов. Цинк детали для литья под давлением доступны в стандартных сплавах, таких как Замак №. 3, Замак нет. 5 и Замак нет. 7 и гибридные сплавы, такие как ZA-8 и ZA-27. Технические характеристики включают допуски плюс / - 0.001 и максимальный вес литья 4.5 фунта.

Сохраните источник и адрес этой статьи для перепечатки.: Технология удаления примесей в процессе вторичной плавки алюминия

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены