Улучшение технологического процесса для слабых тонкостенных отливок и дефектов подлитков

Толщина стенки регулирующей детали и уплотнительной детали отливок из жаропрочных сплавов изменена с 1.1 мм до 0.8 мм, что приводит к более быстрому затвердеванию отливок. Исходный процесс литья не может эффективно заполнять и подавать края отливок, что приводит к недостаточной разливке и рыхлости. дефект. В связи с этим, на основе первоначального технологического плана принят метод упаковки асбеста в тонкостенной области, чтобы замедлить охлаждение оболочки формы и продлить время затвердевания тонкостенной области, так что Жидкость из сплава может эффективно заполнять форму и подавать край отливки, чтобы исключить недоработку, свободные дефекты.

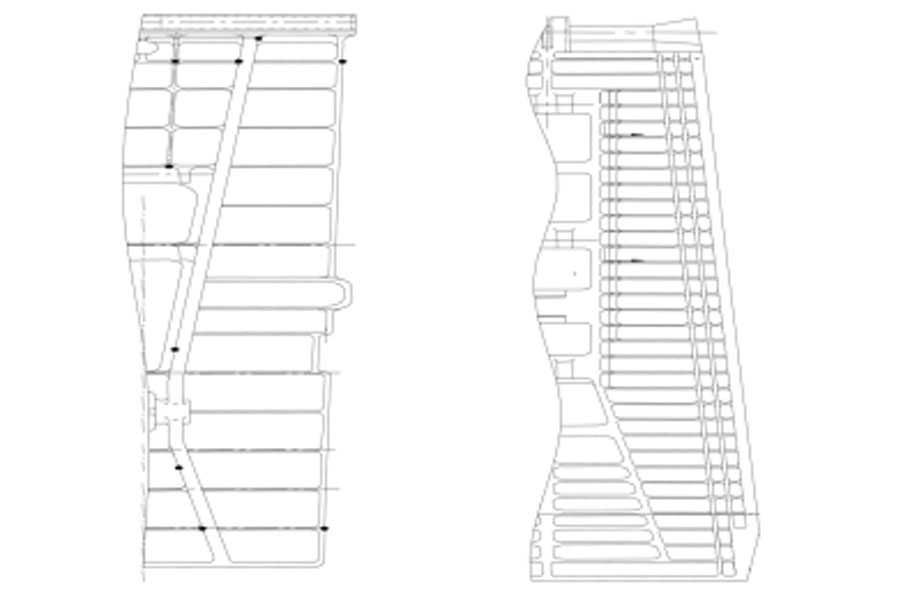

Регулирующая деталь и уплотнительная деталь отливки из жаропрочных сплавов (как показано на рисунке выше), толщина стенки более 90% площади должна составлять 0.8 мм, а толщина стенок отливок отливается в соответствии с верхним отклонение (+0.3), а эффект литья под давлением и металлургическое качество хорошие. План процесса в основном зрелый, но вес превышает проектные требования; после изменения толщины стенки на 0.8 мм исходный технологический план все еще создается. Почти 100% литых отливок рыхлые, а незакрепленные дефекты сосредоточены на краях обеих сторон отливки. Расположение (как показано на рисунке ниже). Кроме того, более 40% отливок находится под отливкой, а также значительно увеличились дефекты шлаковых включений.

Анализ дефектов пористости

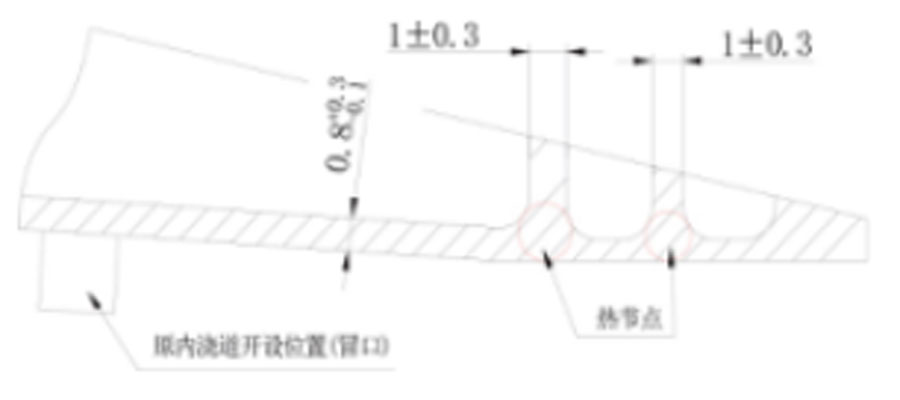

Поперечное сечение кромок с обеих сторон литой нижней плиты показано на рисунке ниже. По краям ребра жесткости. Конструктивные требования к толщине стенок ребер и нижней пластины показаны на рисунке ниже. В первоначальной конструкции формы толщина стенки выступа и нижней пластины должна составлять 1.1 мм, то есть равная толщина стенки. Стык между ребристой пластиной и стенкой нижней пластины образует литейный горячий узел; по сравнению с нижней пластиной модуль горячего узла не сильно отличается. Кроме того, горячий узел находится на краю отливки, относительно быстро охлаждается и затвердевает, а жидкость сплава может нагреваться через нижнюю пластину. Узлы подаются без незакрепленных дефектов.

После того, как толщина стенки нижней пластины была изменена до 0.8 мм, модуль нижней пластины уменьшился почти на 1/3, и скорость охлаждения и затвердевания нижней пластины увеличилась; при этом толщина стенок ребер не изменилась, модуль горячего узла практически не изменился, а скорости охлаждения и затвердевания практически не изменились. В результате жидкость из сплава не может эффективно пропускать горячие узлы через нижнюю пластину, что приводит к рыхлости.

Анализ дефектов недооценки

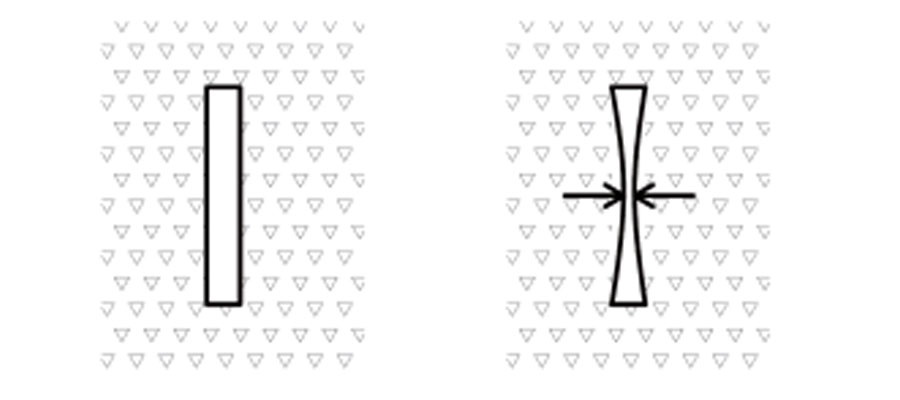

Отливка представляет собой пластинчатую конструкцию в целом, с тонкая стена толщина и большая площадь. Чтобы обеспечить формование отливки, оболочку формы необходимо заполнить песком и предварительно нагреть. В процессе предварительного нагрева оболочка пресс-формы нагревается и размягчается, а ее прочность снижается. Как показано на рисунке ниже, внутренняя полость становится уже, а толщина стенок отливки немного меньше. После изменения толщины стенки нижней плиты на 0.8 мм фактическая толщина стенки будет меньше. Кроме того, увеличится скорость охлаждения и затвердевания. Жидкий сплав для определения местоположения затвердел до того, как сможет течь, что приводит к дефектам отливки.

После изменения толщины стенки нижней плиты до 0.8 мм скорость охлаждения и затвердевания увеличивается, и шлаковые включения в жидком сплаве не успевают всплыть или оседать, а жидкость сплава затвердела и осталась в отливке с образованием шлака. дефекты включения.

Меры по устранению незакрепленных и подливных дефектов отливок регулирующих и уплотнительных деталей

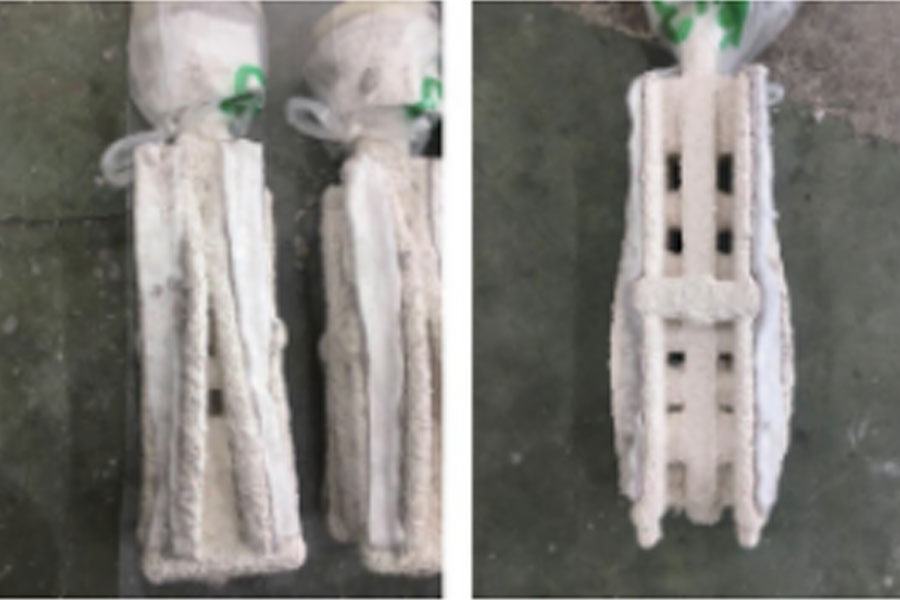

При этом асбест наматывается на оболочку формы (как показано на следующем рисунке), то есть асбест наклеивается на нижнюю пластину (сохраняя горячий узел), отливка выливается и размещается горячий узел.

Пористости не обнаружено, на нижней пластине пористости не наблюдается, а также отсутствие дефектов отливки увеличилось на 80%.

Анализ эффекта улучшения процесса

При плавке отливок в процессе вакуумирования температура корпуса кристаллизатора в плавильной печи понижается. После того, как нижняя пластина обернута асбестом, асбест нагревает корпус формы, замедляя скорость охлаждения нижней пластины и продлевая время затвердевания нижней пластины, тем самым обеспечивая сплав. Жидкость эффективно подает горячие узлы через днище. плита, а также эффективно обеспечивает заполнение нижней плиты.

Асбест - мягкий материал. После обертывания асбеста асбест замедляет выдавливание песка на оболочку формы, уменьшает деформацию оболочки формы, косвенно увеличивает толщину стенки нижней пластины и продлевает время заполнения нижней пластины.

После обертывания асбеста время затвердевания нижней плиты продлевается, так что включения в жидком сплаве могут полностью плавать или оседать, а склонность к включению литейного шлака практически снижается.

Заключение

Метод использования оболочки формы для обертывания асбеста может препятствовать экструзии оболочки формы песком, снижать скорость охлаждения оболочки формы и увеличивать время заполнения и затвердевания нижней плиты, тем самым эффективно питая горячие узлы. на краю отливки и улучшая тенденцию к пористости.

Минхэ Компания по литью под давлением Является изготовителем точного литья под давлением из цветных металлов на заказ. Продукция включает алюминий и цинковое литье под давлением. Литье под давлением из алюминия доступны в сплавах, включая 380 и 383. Технические характеристики включают допуски плюс / - 0.0025 и максимальный вес литья 10 фунтов. Цинк детали для литья под давлением доступны в стандартных сплавах, таких как Замак №. 3, Замак нет. 5 и Замак нет. 7 и гибридные сплавы, такие как ZA-8 и ZA-27. Технические характеристики включают допуски плюс / - 0.001 и максимальный вес литья 4.5 фунта.

Сохраните источник и адрес этой статьи для перепечатки.: Улучшение технологического процесса для слабых тонкостенных отливок и дефектов подлитков

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены