Три вида схем плавки и разливки высокопрочного чугуна

Песок из фурановой смолы обычно используется в качестве формовочного материала для крупногабаритных отливок из высокопрочного чугуна, производимого в Китае. Производится в виде цельного куска, с большим весом разливки и сложной структурой. Он предъявляет высокие требования к качеству и характеристикам отливок. Некоторые дефекты литья, особенно дефекты усадки, часто возникают в процессе плавки. Это приведет к списанию отливки и приведет к серьезным экономическим потерям, особенно к материалу QT400-18AR, который имеет высокие требования к прочности, удлинению и ударной вязкости.

Обеспечивая механические свойства таких толстых и крупных деталей, нелегко избежать дефектов всплытия и усадки графита. При разработке экспериментов с образцами аналитическое оборудование Elkem использовалось для изучения влияния химического состава и температуры заливки на всплытие графита, усадку и другие дефекты твердого образца с толщиной стенки 180 мм. Затем он применяется для производства толстостенных деталей из высокопрочного чугуна для получения отливок хорошего качества.

Оборудование и материалы подготовлены для самостоятельного использования передельного чугуна высокой чистоты, чистого низкомарганцевого лома, высокомагниевого сфероидизатора, модификатора FeSi 75 #; Сфероидизатор с низким содержанием магния Elkem, модификатор; 1.5 тонны плавильной печи средней частоты, мешок для сфероидизации 500 кг, промежуточный ковш 500 кг. Термоанализатор Elkem EPIC, анализатор углерода и серы, спектрометр. Размер твердого образца деревянной модели составляет 600мм × 400мм × 180мм, процесс проходит опытно-промышленную эксплуатацию. Толщина стенки 180 мм используется для покрытия толстых и крупных изделий из чугуна с шаровидным графитом, производимых компанией. Это довольно представительно. Он оснащен системой стояков и литников и допускает заливку снизу с весом заливки 500 кг.

План плавки и разливки рассчитан на использование плавильной печи промежуточной частоты 1.5 т для плавления 1.5 т расплавленного чугуна, 500 кг каждый раз для сфероидизирующего модифицирования и заливки 1 коробки небольших образцов для испытаний. Всего в одну печь залили 3 коробки с образцами. Различные схемы плавки и разливки устроены следующим образом:

Коэффициент заряда по первой схеме:

85% чугуна, 15% лома низкомарганцевой стали; Контроль химического состава: принять план обработки сфероидизирующей инокуляцией: во-первых, 500 кг чугуна доставляется в промежуточный ковш, и 1.3-1.5% высокомагниевого сфероидизатора, 0.3-0.4% модификатора и модификатора заливаются в сферический мешок 0.8% покрывающего агента мешок для сфероидизации. После завершения процесса сфероидизации внутренняя поверхность мешка выливается в поток инокулянта и полностью разбивается, а затем образец анализируется и тестируется с помощью прибора EPIC. 1.2% сфероидизирующего агента Elkem, 0.8-1.0% покрывающего агента и 0.4% стеклобоя заделывают в мешок для сфероидизации, и железо выгружается непосредственно в мешок для сфероидизации, и одновременно вводится 0.5% модификатора Elkem. После завершения сфероидизации последующий инокулянт Elkem, разбрызганный на поверхность, будет отобран и проанализирован с помощью прибора EPIC.

1.2% сфероидизирующего агента Elkem, 0.8-1.0% покрывающего агента и 0.4% стеклобоя залиты в мешок для сфероидизации, и железо напрямую выгружается в мешок для сфероидизации, и 0.5% модификатора Elkem загружается одновременно. После завершения сфероидизации последующий инокулянт Elkem, разбрызганный на поверхность, будет отобран и проанализирован с помощью прибора EPIC.

По второй схеме коэффициент загрузки: 65% чугуна, 35% низкомарганцевого лома; контроль химического состава:

| C | Si | Mn | P | S | Cu | |

| Первая печь | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Принятие плана обработки с использованием сфероидизирующей инокуляции: направить 500 кг железа в промежуточный ковш, залить 1.2% нодулизатор Elkem, 0.8-1.0% покрывающего агента и 0.4% стеклобоя в мешке для сфероидизации и направить железо в мешок для шаровидных форм. Добавьте 0.5% инокулянт Elkem. После завершения процесса сфероидизации нанесите проточный модификатор Elkem на внутреннюю поверхность пакета, полностью разбейте его и используйте инструмент EPIC для отбора проб для анализа и тестирования.

500 кг чугуна можно выпускать непосредственно в промежуточный ковш, а 0.95% низкомагниевого сфероидизатора Elkem, 0.65% покрывающего агента Elkem, 0.2% стального лома и 0.1% шлака для удаления шлака помещаются в мешок для сфероидизации, и железо можно выпускать напрямую в сфероидизирующий пакет. После завершения сфероидизации последующий инокулянт Elkem разбрызгивается на поверхность, полностью разбивается, а образец анализируется и тестируется с помощью прибора EPIC. Непосредственно выдавите 500 кг железа в промежуточный ковш, и мешок для сфероидизации залит 1.2% нодулизатора Elkem, 0.3% покрывающего агента, 0.2% модификатора Elkem, 0.5% стального лома и 0.1% шлака, непосредственно из железа в мешок для сфероидизации и одновременно вносят 0.35% инокулянта Элкем.

После завершения сфероидизации последующий инокулянт Elkem разбрызгивается на поверхность, полностью разбивается, а образец анализируется и тестируется с помощью прибора EPIC. Третий план - соотношение шихты: 65% чугуна, 35% лома; контроль химического состава:

| C | Si | Mn | P | S | Cu | |

| Первая печь | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Принят план обработки инокуляцией сфероидизацией: 500 кг железа напрямую выпускается в промежуточный ковш, 1.2% низкомагниевого сфероидизатора Elkem, 0.8% покрывающего агента и 0.1% удалителя шлака заделываются в мешок для сфероидизации, а железо выпускается непосредственно в разливочное устройство. сфероидизирующий мешок. При этом в него добавляли 0.55% модификатора Elkem. После завершения процесса сфероидизации проточный модификатор Elkem был нанесен на внутреннюю поверхность мешка, который был полностью разбит, а образцы были проанализированы и протестированы с помощью прибора EPIC. Непосредственно выдавите 500 кг чугуна в промежуточный ковш с добавлением 1.2% низкомагниевого сфероидизатора Elkem, 0.8% покрывающего агента Elkem и 0.1% удалителя шлака в мешке для сфероидизации, непосредственно вводя железо в мешок для сфероидизации, и в то же время вложите 0.55 % Инокулянт Элкем. После завершения сфероидизации последующий инокулянт Elkem, нанесенный на поверхность, полностью разбивается, а образец анализируется и тестируется с помощью прибора EPIC. Непосредственно выдавите 500 кг железа в промежуточный ковш и предварительно засыпьте 1.2% низкомагниевый сфероидизирующий агент Elkem, 0.3% покрывающего агента, 0.2% модификатора Elkem и 0.1% -ный очиститель шлака в мешке для сфероидизации, непосредственно вводя чугун в упаковку для сфероидизации, при установке в 0.35% инокулянте Elkem. После завершения сфероидизации посыпанный на поверхность модификатор Elkem полностью разбивается, а образец анализируется и тестируется с помощью прибора EPIC. Экспериментальные методы обнаружения и методы анализа. Содержание углерода и серы в расплавленном чугуне определяется детектором углерода и серы, а содержание сплавов, таких как P, Mn и Cu, определяется анализатором спектра; Кривая охлаждения различного химического состава перед печью регистрируется оборудованием Elkem EPIC. Например, LET (температура жидкого фазового перехода), CE (фактический углеродный эквивалент), G1, G2 и G3 имеют разные значения интервала. Результаты тестирования и обсуждение Результаты и обсуждение первой схемы:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

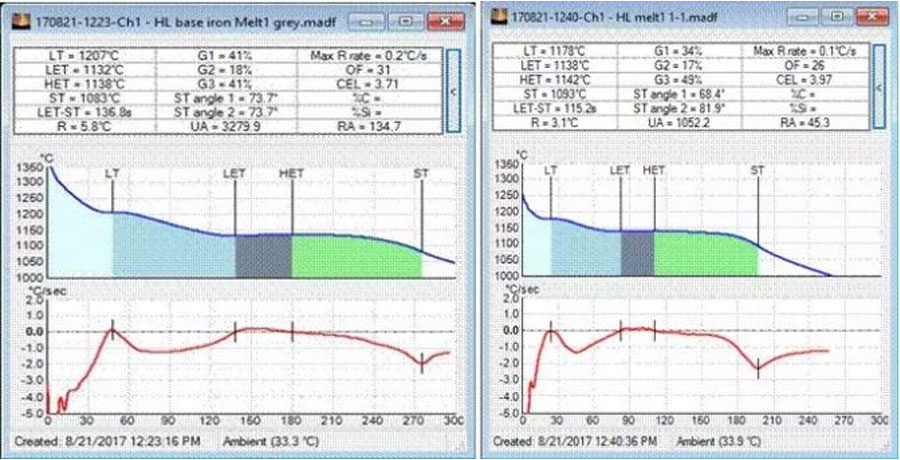

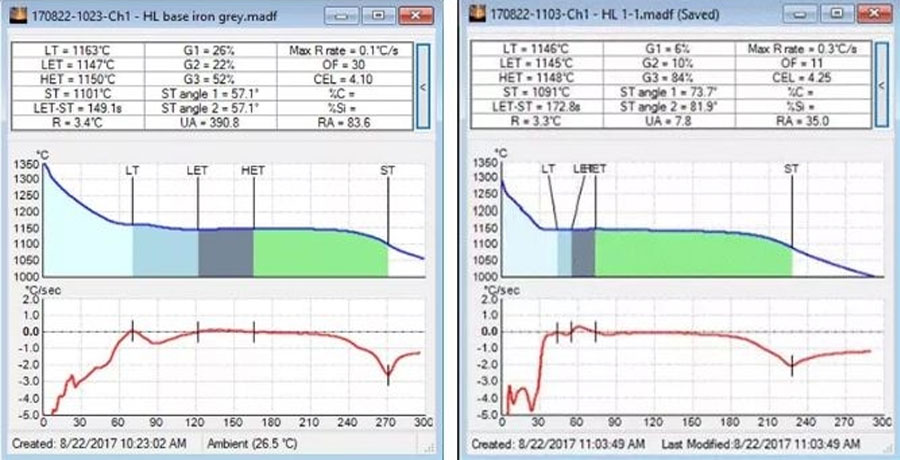

По разным методам обработки обнаруженные изображения EPIC выглядят следующим образом:

Кривая 1: Кривая образца горловины исходной золы расплавленного железа первой печи.

Кривая 2: Кривая результата первой программы печи A

Кривая 3: кривая результата первой схемы печи B Кривая 4: кривая результата первой схемы печи C

- ①Из кривых 1 и 2 видно, что значение ЛПЭ первой схемы печи А увеличивается после процесса сфероидизации, указывая на то, что ее жидкая фаза. Линейная температура увеличивается, но интервал G1 все еще относительно велик и составляет 34%, а ЛПЭ -ST время осаждения графита 115 секунд. В сочетании с его химическим составом известно, что его углеродный эквивалент является самым высоким среди трех растворов в первой печи.

- ②Из кривых 1 и 3 видно, что значение LET увеличивается с 1132 до 1146 ° C, интервал G1 составляет 36%, а время осаждения графита LET-ST составляет 129 секунд. В сочетании с его химическим составом мы знаем, что его углеродный эквивалент является первым наименьшим из трех вариантов в одной печи.

- ③Из кривых 1 и 4 видно, что при увеличении значения LET от 1132 до 1140 интервал G1 составляет 32%. Время осаждения графита LET-ST составляет 139 секунд, а его углеродный эквивалент химического состава является средним значением среди трех схем первой печи.

- ④ Чем выше значение ЛПЭ, тем выше потенциал зародышеобразования горячего металла, тем ниже тенденция к появлению белого рта у отливок при тех же условиях и тем больше графитовых шариков; значение LET-ST - время осаждения графита. В процессе производства толстых и крупных деталей это значение обычно должно быть выше. Чем больше, тем лучше, это означает, что графит осаждается в течение всего процесса затвердевания, что позволяет использовать эффект саморасширения графита для компенсации частичной усадки; интервал G1 - интервал выделения аустенита в жидком чугуне. Чем больше G1, тем больше тенденция к усадочной пористости железа. На значение G1 влияют два аспекта. С одной стороны, это эффект модифицирования и способность к зародышеобразованию расплавленного железа, а с другой стороны, углеродный эквивалент расплавленного железа. Когда углеродный эквивалент одинаков, тем лучше эффект модифицирования, тем ниже значение G1 и меньше тенденция к усадке.

- ⑤ Таким образом, кажется, что в первой печи после обработки жидкого чугуна вариант C является лучшим, вариант B - вторым, а вариант A - худшим.

Результаты и обсуждение второго варианта.

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

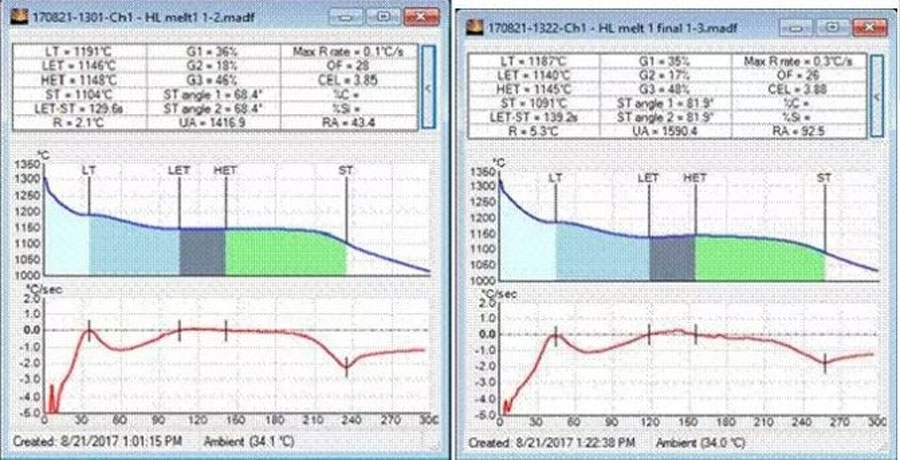

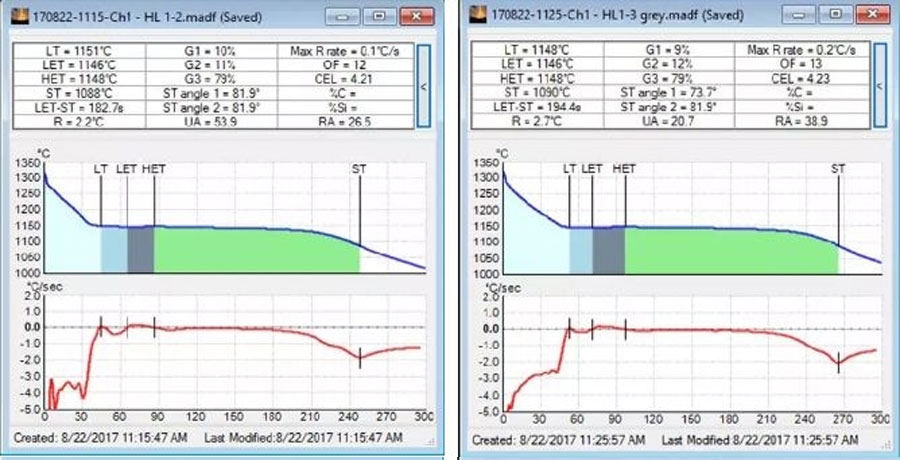

По разным методам обработки обнаруженные изображения EPIC выглядят следующим образом:

Кривая 5: Кривая образца горловины исходной золы расплавленного железа второй печи

Кривая 6: Кривая результатов второй программы печи A

Кривая 7: Кривая результатов второй программы печи B

Кривая 8: Кривая результата второй программы печи C

- ①Из кривой 5 и кривой 6 видно, что значение LET уменьшается с 1149 до 1141 ℃, интервал G1 составляет 20%, а время осаждения графита LET-ST составляет 146 секунд. В сочетании с его химическим составом известно, что его углеродным эквивалентом является вторая печь. Самая высокая из трех программ. После анализа более низкое значение ЛПЭ исходной кривой дырки для золы расплавленного железа было связано с добавлением ферросилиция и графитирующего перекарбуризатора, что привело к сильной мгновенной способности к зародышеобразованию жидкого железа.

- ②Из кривой 5 и кривой 7 видно, что значение LET уменьшается с 1149 до 1139 ℃, интервал G1 составляет 24%, а время осаждения графита LET-ST составляет 146 секунд. В сочетании с его химическим составом известно, что его углеродным эквивалентом является вторая печь. Середина из трех программ. Причина уменьшения LET такая же, как указано выше.

- ③Из кривой 5 и кривой 8 видно, что значение LET уменьшается с 1149 до 1138 ° C, интервал G1 составляет 33%, а время осаждения графита LET-ST составляет 144 секунды. В сочетании с его химическим составом известно, что его углеродным эквивалентом является вторая печь. Самый низкий из трех вариантов.

- ④ Как правило, вторая схема A печи с самой высокой способностью к зародышеобразованию имеет более высокое значение LET, наименьшая тенденция к усадке также является второй схемой A печи, а значение G1 является наименьшим. Это показывает, что увеличение значения CE может уменьшить тенденцию к сокращению и повысить способность зародышеобразования.

Результаты и обсуждение третьего варианта.

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

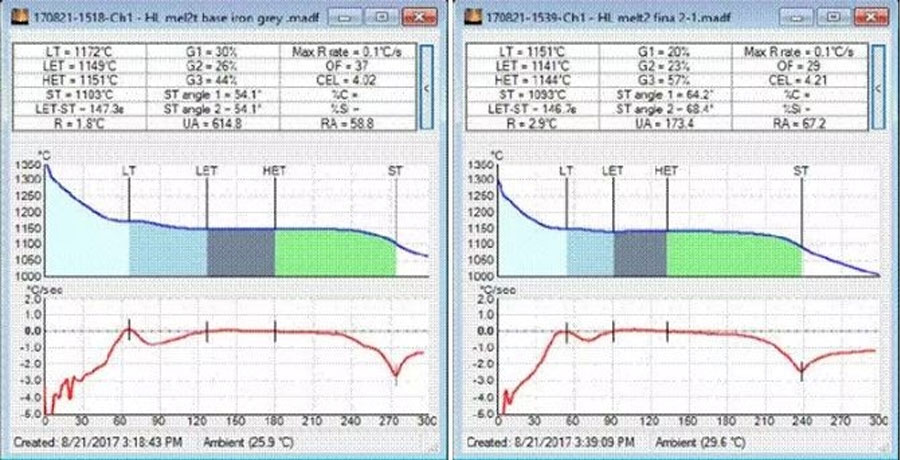

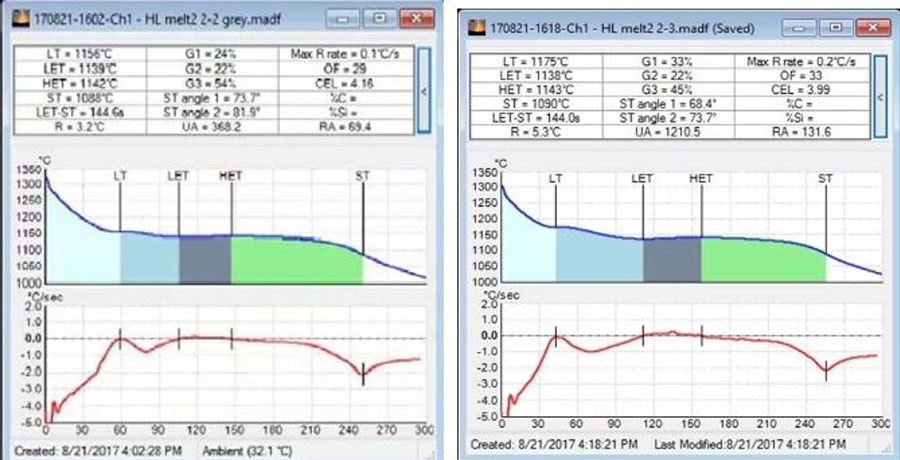

Кривая 9: кривая образца горловины исходной золы расплавленного железа третьей печи

Кривая 10: Кривая результата третьей программы печи A

Кривая 11: результирующая кривая третьего плана печи B

Кривая 12: Кривая результата третьего плана печи C

- ① Из кривой 9 и кривой 10 видно, что значение LET уменьшается с 1147 до 1145 ℃, значение G1 составляет 6%, графит LET-ST Время осаждения составляет 172.8 секунды, в сочетании с его химическим составом, это известно что его углеродный эквивалент самый низкий среди трех схем третьей печи.

- ②Из кривой 9 и кривой 11 видно, что значение LET уменьшается с 1147 до 1146 ° C, значение G1 составляет 10%, а время осаждения графита LET-ST составляет 182.7 секунды. В сочетании с его химическим составом известно, что его углеродным эквивалентом является третья печь. Самая высокая из трех программ.

- ③Из кривой 9 и кривой 10 видно, что значение LET уменьшается с 1147 до 1146 ℃, значение G1 составляет 9%, а время осаждения графита LET-ST составляет 194.4 секунды. В сочетании с его химическим составом известно, что его углеродным эквивалентом является третья печь. Середина из трех программ.

- ④Общее значение G1 третьего варианта относительно низкое, что указывает на то, что расплавленный чугун, выплавленный с помощью этого варианта, имеет наименьшую тенденцию к усадке. В общем, разница между тремя ковшами чугуна невелика. Условно говоря, третий вариант печи А дает лучший эффект. Результатом испытания образца является использование соответствующего значения углеродного эквивалента для регулировки коэффициента загрузки расплавленного чугуна первой и второй печей.

Значение LET исходного жидкого чугуна второй печи выше, чем у первой печи, а значение G1 меньше, чем у первой печи. Благодаря корректировке соотношения загрузки второй и третьей печей, замене чистого лома с низким содержанием марганца на кусковую сталь, значение LET становится близким, а значение G1 значительно снижается после повторного науглероживания. Следовательно, увеличение содержания углерода может улучшить способность исходного расплавленного железа к зародышеобразованию и снизить его.

Тенденция к усадке мало меняется в зависимости от типа лома. Надлежащий процесс обработки сфероидизирующим модифицированием достигается путем сравнения плана первой печи A с планом B и планом C. Собственный сфероидизирующий агент и модификатор применяют существующий метод обработки, а тенденция к усадке и способность к зародышеобразованию расплавленного чугуна лучше. Бедные; Согласно второму плану печи A, плану B и плану C, когда дозировка сфероидизирующего агента составляет 1.2%, а дозировка модификатора составляет 0.5, эффект обработки является наилучшим, и разница между предварительно заделанным и отводным вводом невелика; пройдено Сравнивая схемы третьей печи A, B и C, нет очевидной разницы в эффектах трех схем обработки.

Причиной изменения является значение CE исходного расплавленного чугуна. Короче говоря, с высоким значением CE (C3.7-3.9, Si2.1-2.4), с использованием модификатора нодулизатора Elkem, дозировки нодулизатора 1.2%, модификатора Elkem 0.5% и проточного модификатора можно получить высокую форму. Расплавленный чугун с ядерной способностью и низкая склонность к усадке облегчает получение отливок из высокопрочного чугуна, отвечающих требованиям качества. Выводы по применению для производства Используйте образцы выводов испытаний для производства толстостенных деталей из высокопрочного чугуна. План следующий: масса плавки 20 т, доля загрузки передельного чугуна 65%, стального лома 35%, нодулизатор Elkem 1.2%, модификатор Elkem 0.5% + с модификатором Flow, исходный чугун C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S 0.02, для производства возьмите образец для испытаний отливки, прикрепленный к отливке для испытания, и рассмотрите и осмотрите тело отливки. После рассечения обрабатываемая поверхность была проверена на отсутствие дефектов всплытия и усадки графита после обработки, и программа прошла успешно.

Подводить итоги

- 1. Толстостенные детали из высокопрочного чугуна трудно контролировать при производстве высокопрочного чугуна. Они имеют характеристики большой толщины стенок, медленного охлаждения, содержания Mg и других элементов и высокой склонности к усадке. Во время производства легко возникают дефекты и отходы, что приводит к экономическим потерям. Специально для отливок марки QT400-18AR его эксплуатационные требования: предел прочности на растяжение Rm≥390; предел текучести Re≥240; удлинение A≥18; среднее значение удара KV2≥14, минимальное значение удара KV2≥11 и более высокие требования.

- 2. Посредством технологического испытания небольшого образца образец разливаемого небольшого образца испытывается на различные химические компоненты и различные методы обработки с помощью сфероидизационной инокуляции. Оборудование Elkem EPIC определяет тенденцию к усадке расплавленного чугуна, определяет соответствующий химический состав и надлежащий метод обработки модифицирующей нодуляцией и может получить расплавленный чугун с наименьшей тенденцией к усадке.

- 3. Примените данные, полученные в результате испытаний небольшого образца, к реальному производству, чтобы сформировать четкий и стабильный производственный план по производству толстостенных деталей из ковкого чугуна. Посредством осмотра прикрепленного образца для испытаний отливки и осмотра анатомической поверхности было установлено, что план является эффективным и отливка произведена. Качество хорошее, соответствует требованиям качества.

Сохраните источник и адрес этой статьи для перепечатки.: Три вида схем плавки и разливки высокопрочного чугуна

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены