Контроль процесса литья под давлением

Из-за разнообразия факторов, влияющих на качество отливки и сложности производственного процесса, в настоящее время рациональная организация, процесс контроля играет важную роль в продвижении процесса проектирования, технического обучения и производственного контроля, с конечной целью эффективная профилактика и устранение дефектов литья. Проведен краткий анализ контроля плавления сплава, контроля процесса литья под давлением, внутреннего и внешнего контроля изделий.

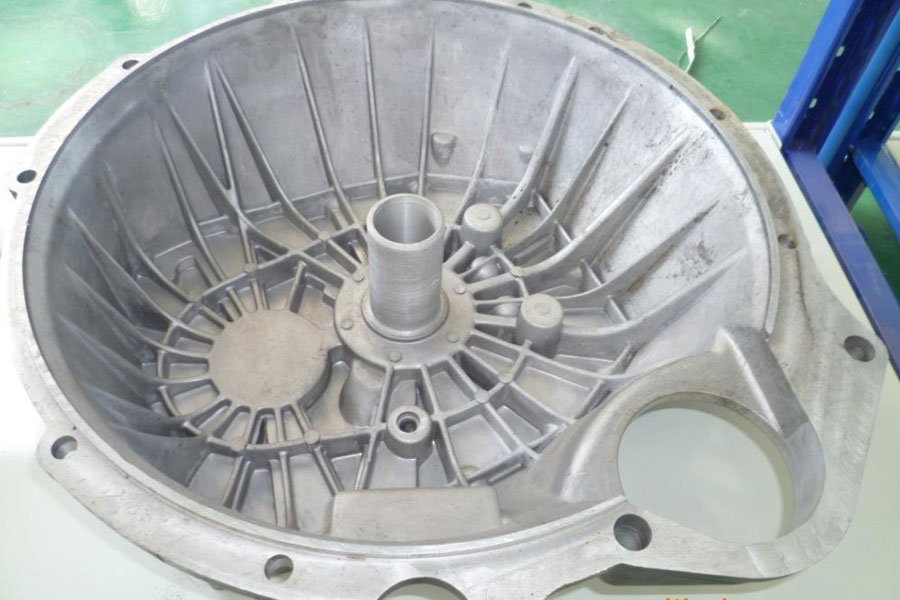

Конструкция блока цилиндров развивается в сторону уменьшения веса и сложности. Из-за его низкой плотности и хороших характеристик литья алюминиевый сплав часто используется для производства деталей аэрокосмической отрасли и автомобилей сложной формы, с тонкими стенками и средними нагрузками. Серия блоков цилиндров, производимых Changan Automobile Jiangbei Engine Factory, формируется путем литья под высоким давлением в формы из высококачественного алюминиевого сплава (аналог отечественной марки YL113). Блок цилиндров этой серии двигателей представляет собой высокопрочную тонкостенную сложную отливку. Большинство отверстий в блоке цилиндров предварительно отлиты с сердечниками форм, что не только предъявляет высокие требования к аппаратному оборудованию, такому как формы и машины для литья под давлением, но и контроль всего производственного процесса гарантирует доставку. Циркуляция плавная, и Повышение качества продукции также имеет большое значение.

Контроль над процессом

В управлении процессом производства литья под давлением особенно важно стабилизировать и улучшить качество продукции с точки зрения контроля жидкого алюминия, контроля форм, контроля процесса литья под давлением и контроля продукции.

Алюминиевый контроль воды

Дефекты затвердевания литого алюминиевого сплава серьезно влияют на характеристики отливок, и контроль или устранение дефектов затвердевания имеет большое значение для повышения выхода отливок. Поскольку требования к комплексным свойствам сплавов становятся все выше и выше,

Исследования по добавлению большего количества видов легирующих элементов для улучшения комплексных свойств сплавов становятся все более и более глубокими, а методы контроля состава сплавов становятся все более и более важными. Общие дефекты затвердевания в литых алюминиевых сплавах в машиностроении, такие как сегрегация, горячее растрескивание, микропористость, усадка и т. Д., Должны контролироваться из источника. В ответ на экологичное производство производственная база этой модели на заводе двигателей Changan Automobile в Цзянбэй использует прямую поставку расплавленного алюминия, поэтому качество прямой поставки расплавленного алюминия используется в качестве основы для определения того, соответствует ли расплавленный алюминий требованиям. Устройство вакуумной пробоподготовки используется для определения эквивалента плотности слитков алюминиевого сплава, анализатор спектра используется для физического и химического анализа, а обнаружение в K-режиме выполняется на алюминиевой воде со стороны машины на регулярной основе для контроля плотности. эквивалент, химический состав и чистота алюминиевого сплава.

Контроль плесени

Управление, выборочная проверка и техническое обслуживание форм являются частью литья под давлением, и состояние формы очень важно для качества продукции. Основание формы изготовлено из чугуна. Во время впрыска алюминиевая вода проходит через напорную камеру, литник, поперечный канал и внутренний канал для литья под давлением снизу вверх. Вся литниковая система представляет собой закрытую конструкцию для уменьшения уноса воды алюминием. Внутренняя полость формы открывается водой для уравновешивания температурного поля формы, и все части корпуса цилиндра одновременно затвердевают, а остаточный газ в алюминиевой воде диспергируется и распределяется. По возможности отверстия для заливки следует предварительно залить охлаждающей водой. Метод точечного охлаждения высокого давления или возвратно-поступательное водяное охлаждение можно выбрать в соответствии с реальными потребностями. Охлаждающая вода может напрямую достигать верхней части литейного штифта, так что верхняя часть также может охлаждаться.

В процессе производства температура формы имеет большое влияние на продукт и срок службы формы, а высокая температура склонна к прилипанию формы, поверхность отливки шероховатая, также могут возникать усадочные отверстия и трещины. Из-за прилипания формы возникает трение.

Повышенная сила трения удваивает местную силу растяжения, что делает локальное движение формы неточным и повреждает форму. Контроль температуры формы обычно устанавливается в соответствии с толщиной стенок отливки и распределением потока расплавленного алюминия. Объем охлаждающей воды и время охлаждения различных частей формы можно регулировать. Охлаждение вне формы также важно, и оно во многом связано с положением, направлением и процедурой (временем) распыления разделительного агента. Выбор, пропорция и количество разделительного агента будут влиять на использование формы и качество продукта. Техническое обслуживание пресс-форм подразделяется на профилактическое обслуживание, профилактическое обслуживание и выборочную проверку. Определите цикл профилактического обслуживания пресс-формы в соответствии с накопленным опытом, определите время профилактического обслуживания в соответствии с состоянием и использованием пресс-формы и проведите ежедневные проверки во время производственного процесса. Содержание обслуживания включает систему охлаждения (вода, масло, газ), вакуумную систему, герметизацию, очистку поверхности полости и т. Д.

Контроль параметров процесса

Контроль и оптимизация процесса литья под давлением - важная часть производства литья под давлением, которая напрямую влияет на качество поверхности и внутреннего качества деталей, отлитых под давлением. Параметры процесса литья под давлением в основном включают давление, скорость и время.

Параметры технического контроля контролируются количественно, чтобы гарантировать, что поток, затвердевание и теплообмен жидкого металла выполняются заданным образом, чтобы гарантировать качество деталей, отлитых под давлением. Внутреннее качество отливки очень чувствительно к изменению параметров впрыска. Если давление будет слишком низким, отливка будет иметь много пор, усадку и другие дефекты. Если давление будет слишком высоким, хотя структура отливки плотная, это приведет к появлению больших заусенцев и заусенцев, что приведет к повреждению формы. . Во время производства также важно показать, что момент перехода с медленного на быстрое закачивание также очень важен. Для преждевременного изменения расплавленный алюминий проходит через внутреннюю направляющую и попадает в полость с высокой скоростью. Маршрут длинный, вызывая турбулентный поток расплавленного алюминия, включающий большое количество газа, и легко образовывать некоторые неправильные дефекты литья; слишком поздно менять, алюминиевая жидкость остается в камере давления в течение длительного времени, температура низкая, легко создавать холодные барьеры, недостаточную заливку и другие дефекты. Фактически, с анатомической точки зрения наличие пор и усадочных отверстий в отливке неизбежно. Ключ состоит в том, чтобы отрегулировать параметры впрыска так, чтобы газ в алюминиевой жидкости мог выводиться с максимальной эффективностью, а оставшееся небольшое количество пор диспергировалось и распределялось внутри. Проникновение секции вызывает утечку отливки. Скорость впрыска включает скорость пуансона (то есть скорость движения поршня в цилиндре впрыска) и скорость заполнения (то есть скорость литника).

Скорость заполнения относится к линейной скорости прохождения расплавленного сплава через внутреннюю направляющую, которая является важным параметром для обеспечения качества литья под давлением. Время впрыска складывается из медленного времени впрыска, короткого времени впрыска, времени нагнетания, времени выдержки давления и времени удерживания формы. При производстве время выдержки и время выдержки формы обычно контролируются и оптимизируются вместе, что называется давлением выдержки и временем выдержки формы. Достаточное удерживающее давление и время удерживания формы означают, что отливка под давлением не деформируется и не растягивается во время открывания и выталкивания формы. Необходимое условие для растрескивания. Эти важные параметры необходимо контролировать ежедневно и постоянно оптимизировать в соответствии с состоянием отливки.

Проверка продукта

Инспекция отливок включает в себя проверку внешнего вида и размеров, внутреннюю проверку качества, проверку положения предварительно отлитых отверстий, проверку толщины стенки, проверку разницы толщины стенок гильзы цилиндра, окончательную проверку термообработки отливки в автономном режиме в соответствии с настройками персонала и фактическими производственными требованиями в соответствии с фиксированной частотой и стандарт Отливка квалифицированная.

Выборочные проверки в производственном процессе могут вовремя обнаружить проблемы и быстро отреагировать, и не вызовут проблем с партиями из-за несвоевременного обнаружения проблем.

Сутры

Производство литья под давлением - относительно сложный процесс, включающий качество расплавленного алюминия, состояние формы для литья под давлением, параметры машины для литья под давлением, процесс литья под давлением, контроль продукции и т. Д., Которые являются тесно связан с качеством деталей, отлитых под давлением. В производстве литья под давлением процесс определяет результат, хорошее управление процессом приведет к стабильному качеству продукции, а контролируемое массовое производство принесет крупномасштабные экономические выгоды.

Сохраните источник и адрес этой статьи для перепечатки.: Контроль процесса литья под давлением

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены