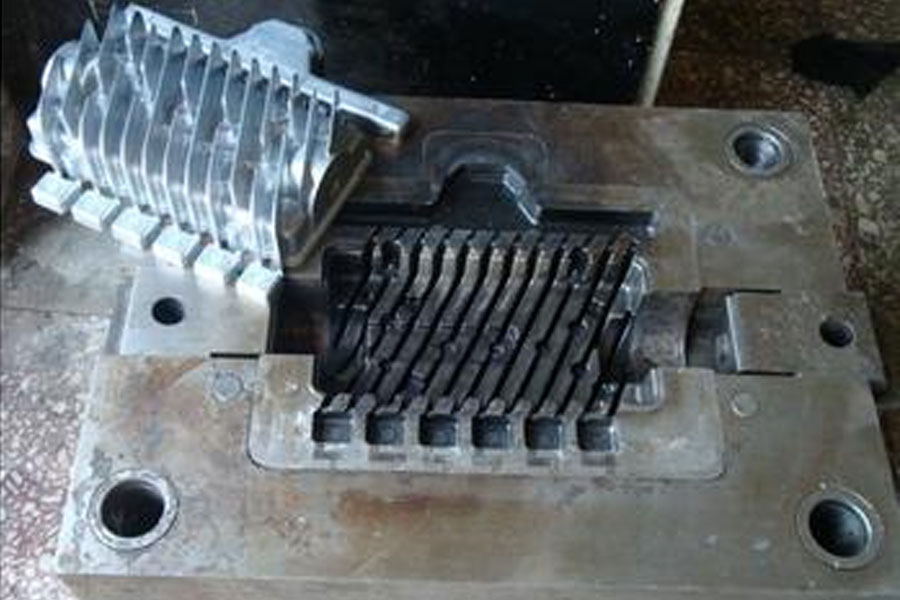

Меры по увеличению срока службы пресс-формы для литья под давлением из алюминиево-магниевого сплава

В качестве важного технологического оборудования формы для литья под давлением из алюминиево-магниевого сплава напрямую влияют на качество продукции и экономические выгоды компании. Материал формы и технология термообработки являются основными факторами, влияющими на срок службы форм для литья под давлением из алюминиево-магниевого сплава. В этой статье анализируются основные виды отказов литейных форм из алюминиево-магниевого сплава, кратко рассматриваются типичные стали для литейных форм и распространенные методы термообработки, а также указывается, что разумный выбор материалов для литейных форм и процессов термообработки может значительно улучшить термическую стабильность и прокаливаемость форм. , износостойкость и термическая стабильность. Такие свойства, как усталость и теплопроводность, увеличивают срок службы пресс-формы.

Режим отказа пресс-формы для литья под давлением из алюминиево-магниевого сплава

Форма для литья под давлением из алюминиево-магниевого сплава представляет собой форму, используемую для литья под давлением отливок из алюминиево-магниевого сплава на машине для литья под давлением. Температура поверхности камеры во время работы может достигать 600 ℃, а жидкий расплавленный алюминиево-магниевый сплав легко прилипает к стальным материалам. Частое нанесение антипригарного покрытия на полость формы вызывает сильные колебания температуры поверхности полости. Основными видами отказов являются заедание формы, эрозия, термическая усталость и износ. Когда структура полости формы является сложной и имеется концентрация напряжений, форма также ломается и выходит из строя под совместным действием тепловой нагрузки и механической нагрузки.

1.1 Липкая плесень

Когда детали из алюминиево-магниевого сплава и поверхность формы движутся из-за неровной поверхности, локальное напряжение в некоторых точках контакта превышает предел текучести материала для соединения, и склеиваемые соединения срезаются, ломаются и растягиваются, в результате чего Материал поверхности формы переносится на заготовку или отваливается.

1.2 Эрозия

Когда поверхность формы находится в контакте с жидкостью из алюминиево-магниевого сплава для относительного движения, пузырь, образующийся при контакте жидкости и формы, разрывается и вызывает мгновенный удар и высокую температуру, в результате чего на поверхности формы образуются крошечные ямки и ямки. Жидкость из алюминиево-магниевого сплава и мелкие твердые частицы падают с высокой скоростью и многократно ударяются о поверхность формы, вызывая локальную потерю материала и формируя ямки и ямки на поверхности металла. При многократном воздействии на поверхности штампа будут развиваться усталостные трещины и даже локальные трещины.

1.3 Термическая усталость

Поверхность формы многократно подвергается нагреву и охлаждению, вызывая усталость и образование трещин. Основной причиной растрескивания формы для литья под давлением из алюминиево-магниевого сплава является разница между температурой заливки и температурой предварительного нагрева формы. Чем больше разница температур, чем выше скорость охлаждения, тем легче возникнут трещины термической усталости. Во-вторых, скорость термического цикла, процесс термообработки пресс-формы и обработка поверхности также тесно связаны.

1.4 Износ

Поскольку трение между поверхностью формы и обрабатываемыми деталями из жаропрочного алюминиево-магниевого сплава не может быть смазано, а высокотемпературные детали окисляются, поверхность полости формы закаляется и смягчается, а низкая твердость увеличивает износ. Сильный износ не позволяет пресс-форме обрабатывать качественные продукты. Выход на пенсию недействителен.

1.5 Перерыв

Явление, при котором форма для литья под давлением из алюминиево-магниевого сплава имеет большие трещины или частичное расслоение во время работы и теряет свою нормальную эксплуатационную способность, называется отказом от разрушения. Разрушение пресс-формы обычно проявляется в виде локальных фрагментов или разрушения всей пресс-формы на несколько частей.

Выбор стали для литья под давлением из алюминиево-магниевого сплава

Тип материала пресс-формы, химический состав, металлографическая структура, твердость, вязкость, гипоплоидная структура и другие комплексные факторы являются важными причинами выхода из строя литейных форм из алюминиево-магниевого сплава. Плохие рабочие условия требуют, чтобы формы для литья под давлением из алюминиево-магниевого сплава имели высокие характеристики устойчивости к закалке и устойчивости к холоду и тепловой усталости, имели хорошую устойчивость к высокой температуре, высокому давлению и высокой скорости эрозии жидкого алюминиево-магниевого сплава и высокая прочность и ударная вязкость.

2.1 Сталь 3Х2В8В (Н21)

Содержащий больше элементов вольфрама, хрома и ванадия, он обладает высокой прокаливаемостью, стабильностью при отпуске и термической прочностью. Он подходит для форм для литья под давлением с высокой несущей способностью, высокой термической прочностью и стабильностью при отпуске.

2.2 Сталь 4Х5МоСиВ1 (Н13)

Он обладает высокой прочностью и устойчивостью к холоду и тепловой усталости, а образование трещин термической усталости непросто. Даже если появляются трещины от термической усталости, они тонкие и короткие, и их нелегко расширить. Перед использованием нет необходимости подогревать, его можно охладить водопроводной водой. Тепловая прочность.

2.3 Сталь 4Cr5Mo2MnSiV1 (Y10)

Добавляется молибден с массовой долей около 2%, с добавлением таких элементов, как ванадий и шлам для улучшения термической стабильности, и добавляются соответствующие количества кремния и марганца для увеличения прочности матрицы, с хорошими характеристиками термической усталости и стойкостью к коррозия расплавленного металла.

2.4 Сталь 4Cr5MoSiV (H11)

Он относится к вольфрамовой штамповой стали для горячей обработки. Он обладает хорошей ударной вязкостью при средних температурах, хорошей термической прочностью, характеристиками термической усталости и определенной износостойкостью. Его закаливают на воздухе и подвергают термообработке в условиях более низкой температуры аустенизации. Деформация мала, склонность к образованию окалины во время закалки на воздухе мала, и она может противостоять эрозионному эффекту расплавленного алюминия.

2.5 Сталь 3Cr3Mo3VNb (HM3)

Новый тип высокопрочной и ударной штамповочной стали для горячей штамповки, в которую добавлен микроэлемент Nb при условии низкого содержания углерода для улучшения сопротивления отпуску и термической прочности, обладает очевидным эффектом вторичной закалки при отпуске и может эффективно преодолевать преждевременный выход из строя формы к термическому износу, термической усталости, термическому растрескиванию и др.

2.6 Сталь 4Cr3Mo3SiV (H10)

Он имеет более высокую твердость, термостойкость и износостойкость при рабочей температуре 500 ~ 600 ℃, а также очень хорошую закаливаемость и высокую вязкость, сопротивление отпуску и термическую стабильность выше, чем у стали H13, ударная вязкость. Твердость и вязкость разрушения выше, чем у стали. из стали 3Х2В8В. Когда температура отпуска превышает 260 ℃, твердость стали выше, чем у стали H13. Использование высокопрочных и жестких материалов для форм является очень важной мерой для улучшения характеристик форм для литья под давлением из алюминиево-магниевого сплава и увеличения срока их службы. Например, некую пресс-форму непосредственно обрабатывают сталью 3Х2В8В. Размеры φ180x85 мм, требования к твердости 42 ~ 46HRC, могут быть отлиты под давлением только 249 в производстве и использовании,

900 шт. Позже его сделали из 4Cr3Mo3SiV, а срок службы увеличили до 1000.000 штук.

Выбор процесса термообработки для литья под давлением из алюминиево-магниевого сплава

Термическая обработка формы для литья под давлением из алюминиево-магниевого сплава предназначена для изменения структуры литейной стали, чтобы форма могла получить требуемую структуру и рабочие характеристики, а также могла продлить срок службы формы. Спецификация процесса термообработки должна определяться в зависимости от материала формы, формы, размера и сложности.

3.1 Предварительная термообработка

Предварительная термообработка формы для литья под давлением может включать три процесса: непрерывный отжиг, изотермический отжиг, а также закалка и термообработка с отпуском. Цель состоит в том, чтобы получить однородную структуру и диспергированный карбид перед окончательной термообработкой для повышения прочности и ударной вязкости стали. Процесс непрерывного отжига относительно прост, и также может быть получена лучшая гранулированная перлитная структура. Для литейных форм сложной формы и высоких требований можно использовать изотермический отжиг для получения более идеальной гранулированной перлитной структуры.

3.2 Закалка и предварительный нагрев

Сталь для литья под давлением - это в основном высоколегированная сталь с плохой теплопроводностью. Во время закалки и нагрева часто предпринимаются меры по предварительному нагреву. Количество предварительных нагревов и температура зависят от состава штамповой стали и требований к деформации пресс-формы. Для форм с низкой температурой закалки, простой формой и низкими требованиями к деформации предварительный нагрев (800 ℃ 850 ℃) должен выполняться во время закалочного нагрева без образования трещин. Для пресс-форм с закалкой при более высоких температурах, сложных форм и высоких требований к деформации необходим вторичный предварительный нагрев (от 600 до 650 ° C, от 800 до 850 ° C). Цель состоит в том, чтобы уменьшить напряжение, возникающее в процессе нагрева, и в то же время сделать общую структуру формы однородной.

3.3 Закалочный нагрев

Температуру нагрева при закалке кристаллизатора для литья под давлением можно установить в соответствии со спецификацией нагрева при закалке для каждой марки стали. Например, температура закалки стали 3Cr2W8V составляет 1050 ~ 1150 ℃, а температура закалки стали H13 составляет 1020 ~ 1100 ℃. Для обеспечения полного растворения карбидов, получения однородного аустенита и получения хороших высокотемпературных характеристик время выдержки при закалке и нагреве форм для литья под давлением должно быть соответствующим образом увеличено. Обычно коэффициент выдержки тепла в печи с соляной ванной составляет 0.8 ~ 1.0 мин / мм.

3.4 Закалка и охлаждение

Скорость закалки в масле высокая, и могут быть получены хорошие характеристики, но тенденция к деформации и растрескиванию велика. Как правило, масляное охлаждение используется для литейных форм простой формы с низкими требованиями к деформации; Для литейных форм сложной формы и высоких требований к деформации следует использовать иерархическую закалку, чтобы предотвратить деформацию формы и растрескивание. Закалочное охлаждение должно быть как можно более медленным, чтобы уменьшить закалочную деформацию, нагрев и закалку в вакуумной печи сопротивления, охлаждение может быть принято газовой закалкой. При охлаждении можно применять нагрев и закалку в соляной ванне, а также постепенную закалку. Когда форма закаливается и охлаждается, ее следует закалить сразу после замачивания и охлаждения до 150 200 ℃, и не позволяйте ей остывать до комнатной температуры.

3.5 Темперирование

Твердость формы для литья под давлением достигается за счет отпуска, а твердость полости формы для литья под давлением напрямую влияет на усталостную долговечность формы при горячих и холодных условиях. Разные материалы, разная температура закалки и температура отпуска также различаются. Например, твердость формы для литья под давлением из стали 3Cr2W8V из алюминиево-магниевого сплава обычно составляет 42 ~ 48HRC, а ее температура отпуска обычно выбирается между 560 ~ 620 ℃, но если используется высокотемпературная закалка, температура отпуска достигает 670 ℃. Твердость после закалки при 1150 ° C и отпуска при 650 ° C составляет 45HRC; в то время как твердость после закалки при 1050 ° C и отпуска при 650 ° C составляет 35HRC.

3.6 Обработка для упрочнения поверхности

После закалки и отпуска формы для литья под давлением твердость поверхности не очень высока. Чтобы получить высокую твердость и износостойкость на поверхности формы для литья под давлением, в то время как основная часть по-прежнему сохраняет достаточную прочность и ударную вязкость, а также для улучшения характеристик предотвращения прилипания формы для литья под давлением из алюминиево-магниевого сплава, поверхность азотирование может производиться в форме для литья под давлением. Или нитроцементация. Использование упрочняющей обработки и обработки для упрочнения поверхности - важный способ улучшить характеристики и срок службы пресс-формы. Например, среда для термообработки нитроцементации формы для литья под давлением H13 представляет собой газообразный аммиак + этанол, а продолжительность процесса составляет 580 ℃ x4.5 ч. После закалки при 1030 ° C и отпуска при 600 ° C и 580 газовой нитроцементационной термообработки твердость поверхности формы превышает 900HV, твердость матрицы составляет 46 ~ 48HRC, а износостойкость, усталостная стойкость и коррозионная стойкость формы. значительно улучшены. .

Заключение

При производстве форм для литья под давлением из алюминиево-магниевого сплава необходимо проанализировать и изучить причины отказов в соответствии с условиями работы формы, правильно выбрать материал формы и разработать разумный процесс термообработки, чтобы гарантировать, что форма твердость поверхности, износостойкость, прочность и ударная вязкость сердечника, а также предотвращение коррозии металла жидкостью и прилипания формы. , Эффективно снизить процент брака и значительно увеличить срок службы пресс-формы. Производственная практика доказала, что предварительный нагрев формы для литья под давлением из алюминиево-магниевого сплава до эффективной и экономичной температуры может уменьшить разницу температур между формой и заготовкой, уменьшить образование трещин в форме, продлить срок службы формы и увеличить продуктивность. Конечно, при использовании форм для литья под давлением из алюминиево-магниевого сплава правильное использование, разумное управление и тщательное техническое обслуживание также являются эффективными мерами для уменьшения преждевременного разрушения формы и увеличения срока службы формы.

Связанные страницы:изготовление пресс-форм

Сохраните источник и адрес этой статьи для перепечатки.: Меры по увеличению срока службы пресс-формы для литья под давлением из алюминиево-магниевого сплава

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены