Решение метода прилипания формы на воротах для литья под давлением

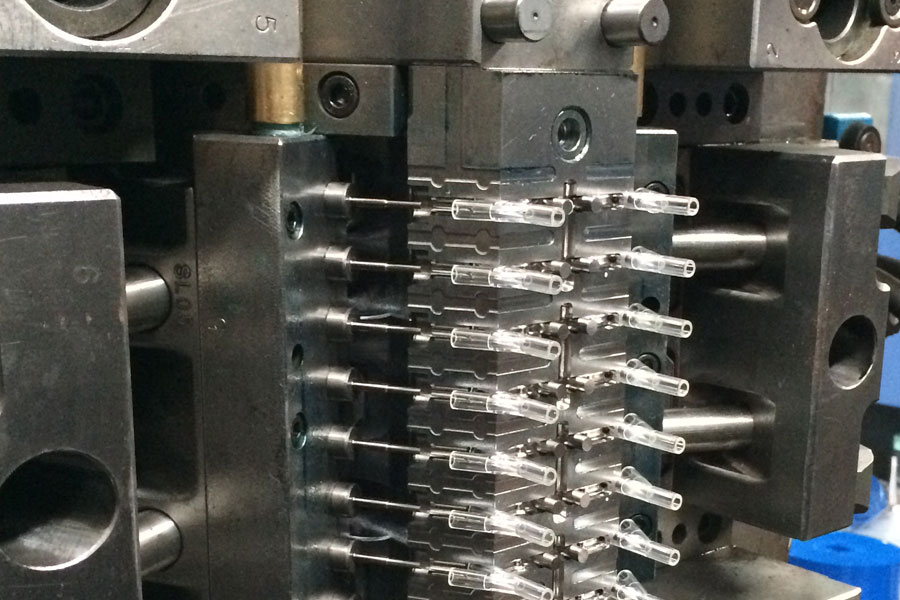

В процессе производства литья под давлением часто встречается серьезное прилипание или прилипание к литниковой части формы. Алюминиевый сплав прилипает к стене вокруг ворот, и его нелегко удалить. Такая ситуация чаще встречается в новых формах. многие. Когда завод впервые начал производить 186 коробок, детали ворот застревали в блоках и появлялись трещины, что приводило к низкому уровню квалификации продукта и влияло на нормальное производство литья под давлением. Есть много факторов, которые вызывают прилипание формы, например, неквалифицированный химический состав сплава, поскольку алюминиевый сплав и железо имеют сильное сродство, при определенных условиях легко реагировать с формами H13 и вызывать прилипание; плохое использование смазок для форм. Установка параметров процесса нецелесообразна; нецелесообразна конструкция ворот пресс-формы; недостаточная жесткость или шероховатость поверхности формы и т. д., которые необходимо решать в конкретном производственном процессе. После анализа и подведения итогов: Мы предприняли следующие меры для решения проблемы слипания и трещин в воротах коробки 186.

1. Анализ химического состава алюминиевого сплава.

Алюминиевый сплав и железо имеют сильное сродство. Когда содержание железа в алюминиевом сплаве составляет менее 0.7%, алюминиевый сплав склонен к химической реакции с формой H13 с образованием соединений, которые прилипают к поверхности формы и образуют липкие формы, но железо может уменьшить склонность алюминиевого сплава прилипать к формам и облегчать литье под давлением. С увеличением содержания железа механические свойства снижаются, особенно снижается ударная вязкость и пластичность, возрастает тенденция к образованию горячих трещин, в алюминиевом сплаве появляются твердые пятна, и производительность обработки ухудшается. Следовательно, содержание железа в литом под давлением алюминиевом сплаве должно контролироваться в пределах 0.7% ~ 1.3%.

Поэтому в первую очередь следует проанализировать химический состав алюминиевого сплава. После спектрального анализа содержание железа в алюминиевом сплаве ADC12, используемом в этом продукте, составляет около 0.9%, и нет никаких проблем с составом легирующих элементов.

2. Регулировка параметров процесса литья под давлением.

Установка параметров процесса также имеет большое влияние на форму для прилипания, например, давление и скорость, температура заливки сплава, температура формы и т. Д., Поэтому разумные параметры процесса должны быть рассчитаны в соответствии с конструкцией и использовать требования отливки.

- Регулировка давления и скорости. Поток под высоким давлением металла увеличит связь между сплавом и формой, а теплота трения между разными металлами под высоким давлением вызывает сварку между металлами, что также является явлением прилипания. Необходимо рассчитать давление потока металла и установить минимальное давление, необходимое для производства качественных литейных изделий. Этот продукт выпускается под моделью Lijin DCC1600. В соответствии с требованиями к продукту, необходимое давление наддува составляет 24 ~ 26 МПа, чтобы избежать связывания металла в потоке под избыточным давлением и снизить герметичность формы, чего также можно избежать. Возникновение трещин. Высокоскоростной поток металла размывал профилированную стенку, форма для ускоренного литья под давлением изнашивалась, а высокоскоростной поток металла входил в профилированную стенку в виде тумана, прилипал к поверхности формы и не мог сплавиться с ней. последующее перетекание металла с образованием дефектов поверхности. Давление и скорость - два фактора, которые дополняют друг друга и ограничивают друг друга. Чтобы соответствовать технологическим требованиям отливок, давление и скорость заполнения при литье под давлением должны регулироваться бесступенчато.

- Контроль температуры пресс-формы и сплава. Уровень температуры формы очень важен для того, происходит ли прилипание формы. Чем выше температура формы, тем легче создавать липкие формы. Вход воды в пресс-форму - это высокотемпературная зона. В этой области мы должны увеличить количество распыляемых медных труб или использовать распылитель для охлаждения части формы и проверить эффект охлаждающей воды формы. В фактическом производственном процессе мы можем использовать инфракрасный порт. Термометр определяет прилипающую часть формы и контролирует температуру формы в диапазоне от 150 ° C до 220 ° C, чтобы позволить форме достичь теплового равновесия. Температура заливки алюминиевого сплава устанавливается самой низкой в соответствии с требованиями отливки, от 610 ℃ до 680 ℃, чтобы уменьшить образование липких форм.

- Через отладку вышеуказанного процесса. Прилипание формы на воротах до некоторой степени облегчается, но она все еще нестабильна и больше утилизируется. Итак, мы начали улучшать бегунок пресс-формы. Высокая скорость внутреннего затвора увеличивает температуру локальной формы, когда поток металла ударяет о профилированную стенку, и ускоряет образование липкой формы. Следовательно, необходимо рассмотреть возможность снижения скорости внутренних ворот. Внутренняя скорость затвора = скорость впрыска * площадь штампа / площадь затвора. Из формулы видно, что уменьшение скорости внутреннего затвора может увеличить площадь поперечного сечения внутренней заливки, снизить скорость впрыска и заменить напорную камеру. Мы увеличиваем площадь поперечного сечения внутренней заливки и регулируем скорость впрыска, чтобы снизить скорость внутреннего затвора и уменьшить образование липкой плесени.

Бегунок коробки 186 принимает внутренние ворота. Прямое воздействие потока металла на поверхность формы может легко разрушить плотную пленку оксидного металла на поверхности формы, делая поверхность формы неровной и вызывая прилипание формы. Путем модификации бегунка так, чтобы поток металла контактировал с поверхностью полости под меньшим углом, можно также нанести на бегунок дугу окружности.

3. Использование разделительного агента.

Смазка для форм помогает уменьшить прилипание формы. Необходимо использовать хорошую смазку для форм. Смазка для форм может образовывать защитную пленку между отливкой и формой, чтобы предотвратить прямой контакт расплавленного супа с формой, чтобы предотвратить прилипание формы. Даже на полированной поверхности формы при измерении в микрометрах можно увидеть множество неровностей. Разделительный агент заполняет эти неровности и создает смазывающий эффект, но разделительный агент вымывается под действием вихревого потока расплавленного металла, образуя липкую форму. Хороший разделительный агент должен обладать достаточной прочностью, чтобы выдерживать отделение или удар расплавленного металла. Температура охлаждающей воды формы должна быть ниже, чем температура поверхности формы, чтобы разделительный агент мог полностью прикрепиться к поверхности формы и играть идеальную защитную роль. Если температура формы слишком высока, антиадгезиву будет труднее прилипать к поверхности формы. Это связано с тем, что разделительный агент нагревается до очень высокой температуры, поэтому он быстро испаряется и не может прилипать к поверхности формы, что увеличивает склонность к прилипанию формы. Наилучшая идеальная температура, при которой разделительный агент образует защитную пленку на поверхности формы, составляет 200 ° C ~ 250 ° C. Когда поток металла под давлением делает поверхность формы шероховатой, тенденция залипания формы увеличивается. В местах, где прилипание является более серьезным, вы также можете нанести на часть формы специальную консистентную смазку и пасту для смазки формы. Все эти продукты обладают хорошим смазывающим эффектом и эффектом извлечения из формы, а также уменьшают образование липких форм.

4. Обработка поверхности пресс-формы

Некоторые методы обработки поверхности позволяют предотвратить прилипание. Для обработки поверхности формы следует использовать специальные материалы с более высокими температурами плавления. Этот сплав можно смешивать с железом и может прилипать к положению поверхности формы, чтобы избежать прилипания. Также можно использовать различные материалы для предотвращения прилипания в месте прилипания для обработки поверхности формы, увеличения твердости материала на поверхности формы при высоких температурах и уменьшения активности поверхности формы, чтобы избежать прилипания.

В заключение:

Посредством регулировки и улучшения различных факторов, влияющих на прилипание формы, прилипание и прилипание на воротах в основном контролировались, и уровень квалификации продукта соответствовал требованиям компании, обеспечивая нормальное производство литья под давлением.

Основные меры контроля:

- Анализ и проверка химического состава алюминиевого сплава

- Уменьшите температуру формы до минимума, если форма склонна к прилипанию

- Смазка для пресс-формы и специальные смазочные материалы для пресс-формы, распыляемые на поверхность пресс-формы, могут эффективно снизить вероятность прилипания пресс-формы.

- При условии обеспечения качества постарайтесь максимально снизить температуру расплавленного металла.

- Направление поступления расплавленного металла в кристаллизатор должно касаться поверхности полости под небольшим углом.

- При соблюдении технологических требований отливок давление и скорость заполнения при литье под давлением должны регулироваться плавно.

- Некоторые методы обработки поверхности формы могут предотвратить возникновение прилипания формы, повысить твердость материала на поверхности формы при высоких температурах и снизить активность поверхности формы, чтобы избежать прилипания формы.

Сохраните источник и адрес этой статьи для перепечатки.: Решение метода прилипания формы на воротах для литья под давлением

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены