Технология уменьшения трения деталей автомобильного двигателя

В качестве меры по снижению трения между деталями автомобильного двигателя ее можно условно разделить на следующие три типа.

Один из них - уменьшить фактическую площадь контакта между компонентами;

Во-вторых, сделать низкое напряжение сдвига между деталями;

Третий - уменьшить входную нагрузку между компонентами.

Уменьшение шероховатости поверхности деталей помогает уменьшить фактический контакт между деталями. Поскольку исходная шероховатость поверхности не изменяется, поверхность сопрягаемого материала может быть сглажена путем скольжения, что может дополнительно снизить силу трения.

В настоящее время большая часть отверстий цилиндров двигателя изготавливается путем заливки втулок из серого чугуна в блок цилиндров из алюминиевого сплава. Теплопроводность чугуна (50 Вт / (м · k)) ниже, чем у алюминия (100 Вт / (м · k)), а толщина чугуна составляет несколько мм. В последнее время для улучшения теплоотвода в камере сгорания вместо отверстий цилиндров используют чугунные гильзы, а чугун напыляют. Это может улучшить герметичность интерфейса и утончить стенку трубки, что значительно улучшает теплопередачу и теплопередачу в этой части. Теплопередача.

Кроме того, как явление, уникальное для термического напыления, в пленку вводится определенная степень пустот, и пустоты обнажаются на поверхностном слое, что может улучшить удержание масла на поверхности отверстия цилиндра.

Поскольку нет необходимости использовать хонинговальную сетку обычного отверстия цилиндра двигателя для обеспечения удержания масла, поверхность отверстия цилиндра может быть сглажена. В дополнение к вышеупомянутым преимуществам хороших характеристик теплопередачи, он также может эффективно уменьшить трение от границы до зоны смешанной смазки.

Что касается контакта между выступами на шероховатости поверхности деталей, весь поверхностный слой, включая выступы, используется в качестве материала с низким напряжением сдвига. Только в качестве метода уменьшения шероховатости и уменьшения трения можно использовать твердые смазочные материалы.

В частности, когда поверхностное давление не так велико, можно использовать так называемое мягкое покрытие, то есть гранулированный дисульфид молибдена (MoS2) или графит, а тетрафторэтилен в качестве твердой смазки диспергированы в полиамидной смоле (PAI). в среде, или покрытие, полученное путем прямого облучения частиц MoS2 на заготовке с высокой скоростью. Такое покрытие может быть нанесено на поверхностный слой сплава штока поршня и подшипников коленчатого вала с большой площадью контакта в деталях двигателя.

С другой стороны, для деталей с высоким поверхностным давлением мы разработали покрытие DLC, которое имеет такой же низкий коэффициент трения, как и твердый смазочный материал, когда он твердый и несмазанный, так что такой же эффект может быть получен при смазке. Покрытие.

В этой статье будет представлена DLC-пленка, не содержащая водорода (безводородная DLC-пленка), и DLC-пленка, содержащая Si (Si-DLC). Они сильно отличаются от прошлого с точки зрения обработки поверхности и дизайнерского мышления тем, что само покрытие не имеет отдельных характеристик, а сочетание смазочного масла или влаги в смазочном масле может значительно снизить трение.

Чтобы уменьшить трение между поршневым кольцом и отверстием цилиндра, в последние годы пленка CrN использовалась вместо прежней технологии хромирования или азотирования. Толщина пленки с хромовым покрытием составляет около 100, в то время как толщина пленки CrN с хорошей износостойкостью составляет всего 25, что может уменьшить диапазон отклонений толщины пленки. В результате, без изменения нижнего предела натяжения поршневого кольца и установки только меньшего промежуточного значения, трение между поршневым кольцом и отверстием цилиндра может быть уменьшено.

Кроме того, поскольку степень износа пленки CrN мала, может сохраняться начальная кривизна внешней поверхности поршневого кольца и может быть уменьшен увеличенный диапазон контакта из-за износа, что также помогает уменьшить трение.

Сохраните источник и адрес этой статьи для перепечатки.: Технология уменьшения трения деталей автомобильного двигателя

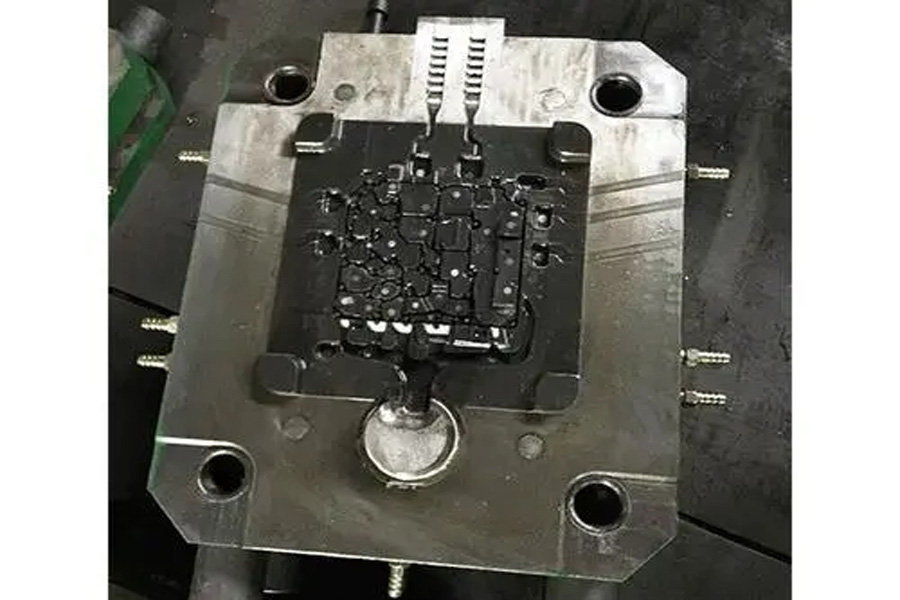

Минхэ Компания по литью под давлением специализируются на производстве и предоставлении качественных и высокопроизводительных литых деталей (ассортимент металлических деталей для литья под давлением в основном включает Тонкостенное литье под давлением,Литье под давлением,Литье под давлением в холодной камере), Round Service (Служба литья под давлением,Обработка с ЧПУ,Изготовление пресс-форм, Обработка поверхности) .Любое индивидуальное литье под давлением из алюминия, магния или замака / цинка, а также другие требования к отливкам, пожалуйста, свяжитесь с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых станках и других объектах, от струйных до стиральных машин Ultra Sonic. Minghe не только имеет современное оборудование, но и имеет профессиональное оборудование. команда опытных инженеров, операторов и инспекторов для воплощения в жизнь проекта заказчика.

Контрактный производитель отливок под давлением. Возможности включают в себя детали для литья под давлением алюминия с холодной камерой весом от 0.15 фунта. до 6 фунтов, быстрая установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, окраску, гальванику, нанесение покрытий, сборку и оснастку. Обрабатываемые материалы включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением / сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка под давлением. Могут изготавливаться миниатюрные отливки, отливки под высоким давлением, отливки в формы с несколькими суппортами, отливки в обычные формы, единичные отливки под давлением и независимые отливки под давлением, а также отливки с герметизацией полости. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/- 0.0005 дюйма.

Производитель литья под давлением из магния, сертифицированный по стандарту ISO 9001: 2015. Возможности включают литье под давлением магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой на 3000 тонн, проектирование инструментов, полировку, формование, механическую обработку, порошковую и жидкостную окраску, полный контроль качества с возможностями CMM , сборка, упаковка и доставка.

Сертифицирован ITAF16949. Дополнительные услуги трансляции включают инвестиционное литье,литье в песчаные формы,Гравитационное литье, Литье по выплавляемым моделям,Центробежное литье,Вакуумное литье,Постоянное литье формыВозможности включают EDI, техническую поддержку, твердотельное моделирование и вторичную обработку.

Литейная промышленность Примеры использования запчастей для: автомобилей, велосипедов, самолетов, музыкальных инструментов, судов, оптических устройств, датчиков, моделей, электронных устройств, корпусов, часов, машинного оборудования, двигателей, мебели, ювелирных изделий, приспособлений, телекоммуникаций, освещения, медицинских устройств, фотографических устройств, Роботы, скульптуры, звуковое оборудование, спортивное оборудование, инструменты, игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

→Литье деталей-Узнай, что мы сделали.

→ Общие советы о Услуги литья под давлением

By Производитель литья под давлением Minghe | Категории: Полезные статьи |Материалы Теги: Литье алюминия, Цинковое литье, Литье магния, Титановое литье, Литье из нержавеющей стали, Латунное литье,Бронзовое литье,Кастинг видео,История компании,Литье алюминия под давлением | Комментарии отключены